![]()

![]()

INTRODUCTION

L'armement des Samouraï se composait essentiellement de sabres, de lances, d'arcs et de fusils. Mais l'arme de prédilection du Samouraï était le Katana.

Certain forgerons d'armes étaient si habiles qu'on attribuait à certains sabres des pouvoirs surnaturels et parfois même un nom. Leur fabrication impliqué non seulement beaucoup d'habilité et de connaissances techniques, mais aussi tout un rituel. Les forgerons priaient, se baignaient et se purifiaient avant de fabriquer certaines lames. Au Japon, six cents forges traditionnelles fabriquent encore, selon les techniques ancestrales, le fameux sabre de combat des Samouraï et des Shogun. Lame courbe d'une soixantaine de centimètres de long et à un seul tranchant, le Katana a un rôle tantôt d'apparat, tantôt d'arme réelle. Des maîtres d'armes continuent a en enseigner les rituels de combat. Car en le maniant, l'élève apprend à "Forger son âme".

Vous allez découvrir les méthodes d'élaboration du fameux acier Tamahagane avec le Tatara, les techniques de forges et de fabrication de tous les éléments constitutifs d'un Katana. Comment choisir et mesurer un sabre pour la pratique, ainsi qu'un lexique détaillé de toutes les piéces d'un sabre.

LES DIFFERENTS TYPES D'ASSEMBLAGE D'ACIERS POUR LA REALISATION DE LA LAME D'UN KATANA

On sait que les lames des sabres sont faites de laminages de plusieurs métaux différents, que ce soient des aciers durs (Hagane), des aciers intermédiaires (Kawagane) ou tendres (Shingane). En plus des lames réalisées avec un seul acier plié, les sabres japonais de haute qualité sont également composés de différentes couches distinctes de différents types d'acier (Plus ou moins durs). Cette technique de fabrication utilise différents types d'acier, pour accentuer les caractéristiques souhaitées dans différentes parties du sabre, au-delà du niveau offert par le traitement thermique différentielle (Trempe).

LES ACIERS

LE SHINGANE (Acier tendre) : C'est le coeur de la lame. Constitué d'acier, il est flexible et plie plutôt que de casser. Cependant, étant trop tendre, il ne pourrait constituer l'entière lame, qui ne trancherait pas. Il est aussi nommé "Shintetsu". La présence de shigane au coeur permet de donner à la lame son élasticité.

LE KAWAGANE (Acier intermédiare) : Il existe un grand nombre de lamination différentes combinant 2 ou 3 de ces métaux intermédiaires.

LE HAGANE (Acier dur) : Constitué d'acier, il est cassant mais très dur et tranchant. Il est souvent plié autour du Shigane. Aussi appelé "Uagane".

LES ASSEMBLAGES

Il y a presque un nombre infini de façons dont les aciers pourraient être assemblés, qui souvent varie considérablement d'un forgeron de forgeron. En général, le barre plus dure en acier est martelé, étirée et pliée en "U", puis l'acier de base très doux est inséré dans le "U". Ensuite, ils sont forgés et martelés pour les souder ensemble, tout en donnant la forme de base de la lame. À la fin du processus, les deux pièces d'acier sont fusionnées, mais conservent leurs différences de trempabilité. Les types de construction les plus complexes sont en général trouvé sur des lames anciennes, avec la grande majorité des armes modernes étant composé d'une section unique ou au plus deux ou trois sections. Une autre façon de procéder, est d'assembler les différentes pièces en un bloc, en les forgeant et en les soudent ensemble, puis étirer l'acier pour en faire une lame, de telle sorte que les différents aciers soient correctement répartis. Cette méthode est souvent utilisée pour les modèles complexes, elle permet d’avoir une lame avec laquelle, l’on peut parer sans crainte d'endommager le bord de la lame. Pour les types de Honsanmai ou Shihozume, des morceaux d'acier dur sont ajoutés à l'extérieur de la lame d'une manière similaire. Les types de Shihozume et Soshu sont assez rares.

Les différent types d'assemblage d'aciers

MARU : La grande majorité des Katana et Wakizashi modernes sont de type de Maru (Parfois aussi appelé Muku), c’est le type de lames le plus courant, ce sont des lames forgées uniquement en aciers durs. Ce sont des monoblocs de Hagane. C'est la composition la plus pauvre.

SOSHU KITAE : Sont des lames composées des différents aciers. Il y a 7 lingots et 3 densités d'aciers. On trouve un noyau en acier doux, la face interne des côtés en acier dur, le dos, la face externe des côtés et le tranchant en acier très dur. Masamune forgeait ses lames en Soshu-kitae. C'est le composite le plus complexe et un véritable exploit pour un forgeron.

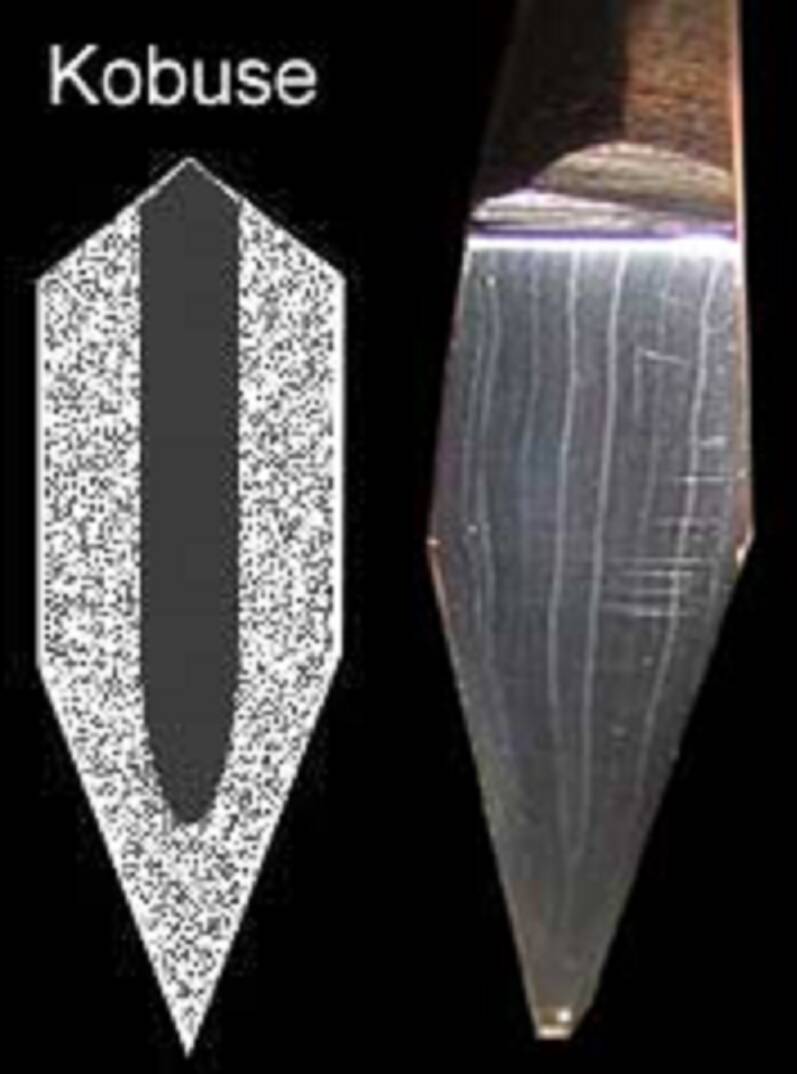

KOBUSE : Le type de lame Kobuse est faite en utilisant deux aciers, (Appelés Hagane : aciers de bord) et Shingane (Acier de base). ont un noyau d'acier doux, enveloppé sur les côtés et le tranchant par de l'acier très dur. Cette composition a été employée durant la Seconde Guerre Mondiale et est toujours utilisée.

HONSANMAI (Sanmai) : Pour les types Honsanmai on ajoute un troisième acier, (Kawagane : acier de la peau). Ces lames ont la composition la plus commune : 4 lingots, un noyau et le dos en acier doux, les côtés en acier dur, le tranchant en acier très dur.

SHIHOZUME : Les lames ont 5 lingots, un noyau en acier doux, le dos et les côtés en acier dur, le tranchant en acier très dur.

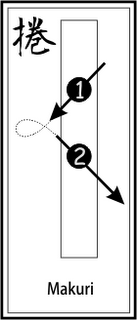

MAKURI : Les lames ont un noyau en acier doux enveloppé entièrement d'acier très dur.

WARIHA TETSU : Les lames ont le dos en acier dur, le tranchant en acier très dur (Généralement pour les Wakisashi et Tanto).

ORIKAESHI SANMAI : Les lames sont faites de 6 lingots.

GOMAI : Les lames ont un noyau en acier très dur, une enveloppe interne en acier doux, une enveloppe externe en acier très dur.

TAMAHAGANE : La lame est forgée à partir de 2 types acier, le plus doux est placé au sein du plus durs. Cet art de forge issu du modèle japonais Tamahagane qui n'est enseigné, au Japon, qu'aux meilleurs forgerons et ceci depuis de siècles. Les deux aciers, forgés pliés (26000 feuilles) et trempés grâce à la technique d'enrobage traditionnel à l'argile, laissent apparaître des cristaux de martensite et le Hamon. Celui-ci n'est rendu visible sur les lames que par le poli manuel.

POURQUOI UNE LAME FORGEE ?

Le processus de forge définit le sabre japonais. Les sabres de Samourai authentique étaient forgés main. Beaucoup de sociétés proposent différents types d'aciers. La plupart du temps les lames ne sont pas forgées et n'ont pas par conséquent les qualités et l'intégrité des lames forgées. La forge fournit la meilleure et équitable dispersion du carbone dans l'acier afin de réaliser une excellente qualité de lame que vous n'obtiendrez jamais avec les lames modernes qui sont embouties ou fraisées en série sans dispersion du carbone. Nos forgerons ont une maîtrise et une liberté complète pour déterminer le travail que chaque lame a besoin afin d'obtenir les meilleurs résultats. Chaque lame forgée main est également une pièce unique que personne d'autre n'a lorsque celle ci est issue du processus de forge traditionnel.

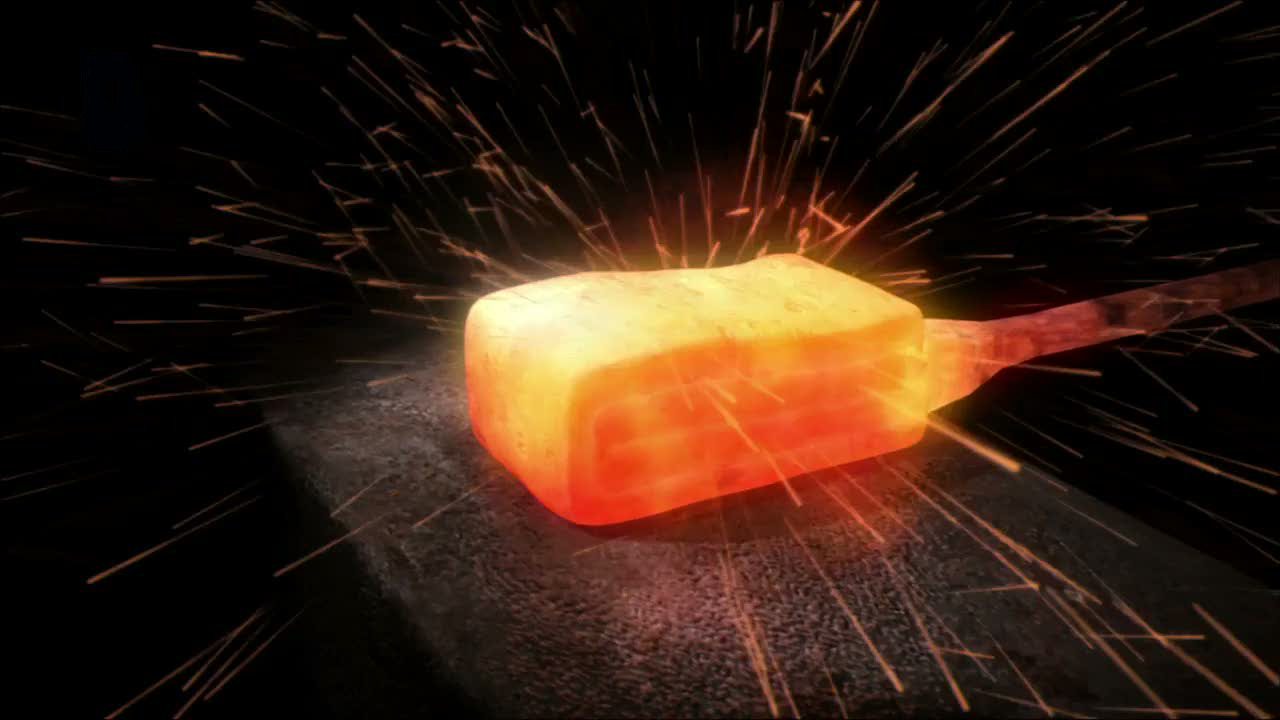

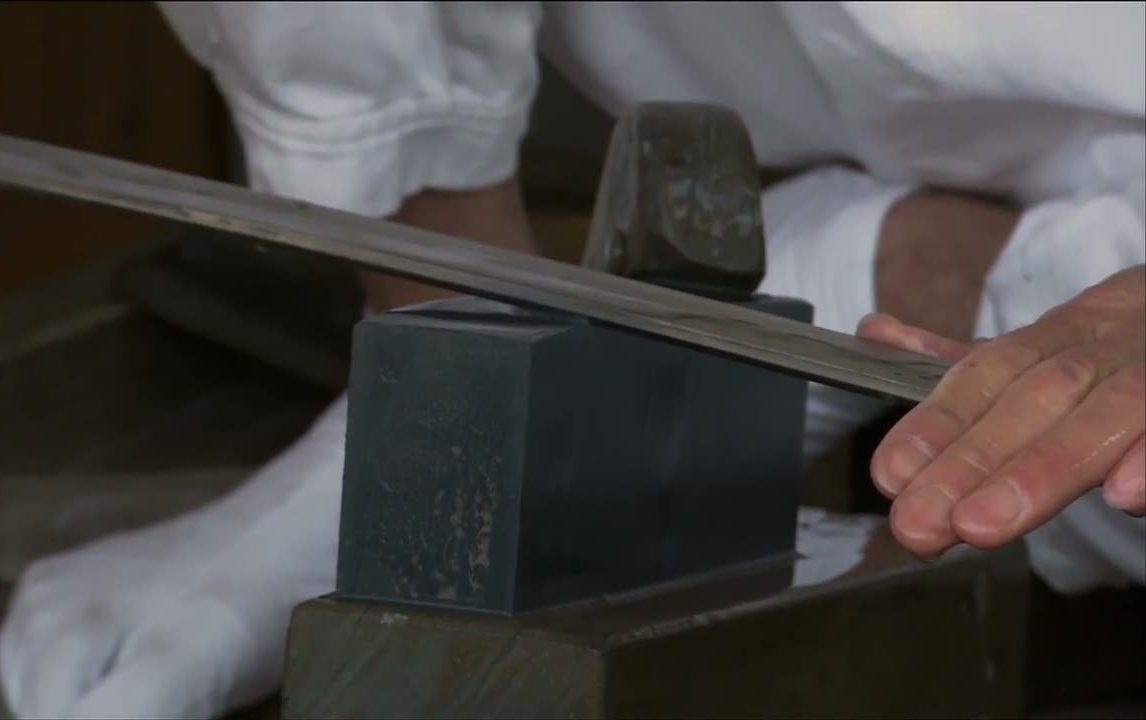

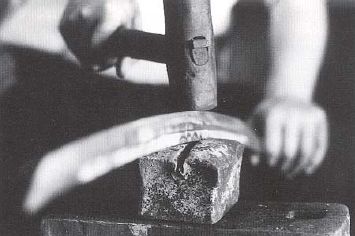

Etape 1: Forge

La forge consiste à marteler une billette d'acier arbone d'une manière d'obtenir la forme de la lame. La forge à la main garantit la meilleure et égale dispersion du carbone dans tous l'en acier afin de réaliser une excellente lame.

Etape 2: Mise en forme

La lame, qui n'est toujours pas durcie à ce stade, est formée selon les dimensions exigées.

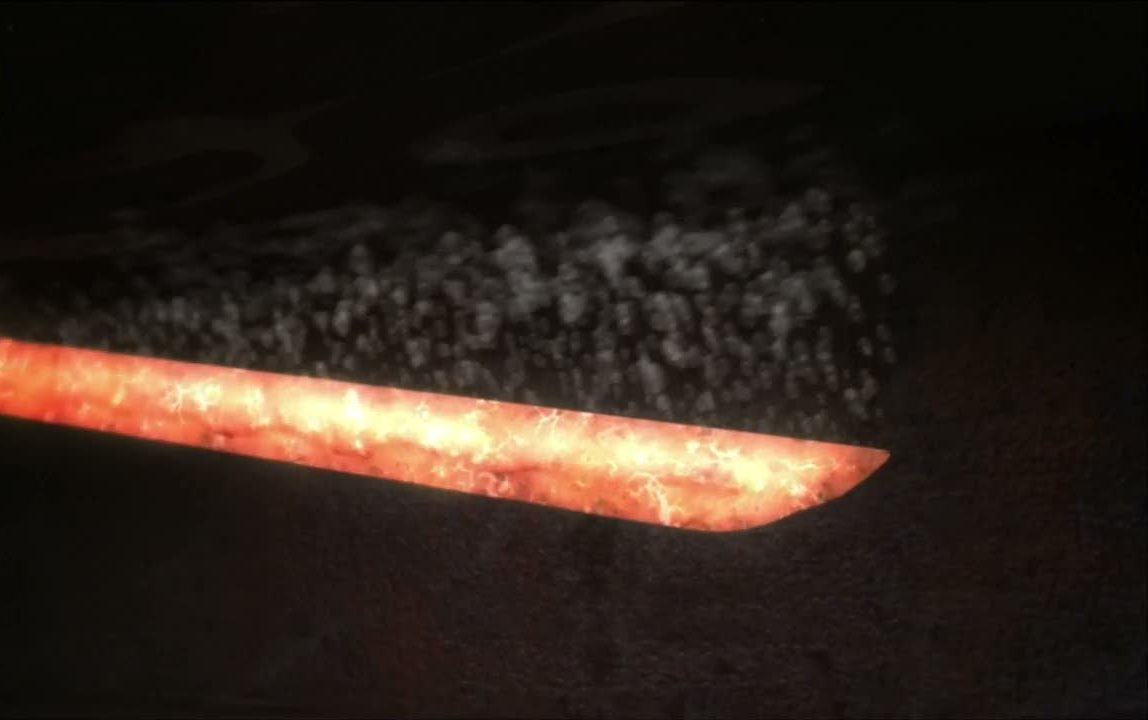

Etape 3: Enrobage traditionnel à l'argile

Pour obtenir le durcissement différentiel, la lame est couverte à la main par une argile spéciale, d'épaisseur différente près du tranchant et de reste de la lame (Plus épaisse) d'une manière à obtenir un refroidissement différent suivant les zones. Ceci permet d'obtenir le côte tranchant plus dur et le dos plus mou.

Etape 4: Trempe

À ce stade, un savoir-faire spécial est exigé. La lame est chauffée à une température prédéterminée et refroidie dans un bain d'eau. Cette étape déterminera la forme, le Hamon, le Sori et la rectitude de la lame. La qualité dépend principalement de la compétence de l'artisan.

Etape 5: Sori

La courbure (Sori) est faite selon le point d'équilibre et le point de percussion en fonction de l'utilisation soit pour la coupe soit pour la réduction.

Etape 5: Le polissage

Le polissage est fait main fait pour fournir une excellente finition et pour obtenir les meilleurs effets visuels de la ligne de Hamon et des différents secteurs durcissants.

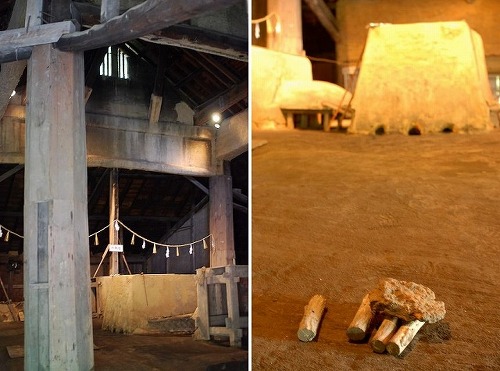

TAKADONO : ACIERIE DANS UN FOUR TRADITIONNEL "TATARA"

"Takadono Sugaya" a été créé en 1751, exploité en continu pendant 170 ans et a disparu dans un incendie en 1921.

La période Bunsei (Années 1818-1829) a été la plus grosse en terme de production (Plus de 200 tonnes de fer chaque année).

Takadono (Bâtiment équipé d'un four pour l'acier : Tatara) et du fait que ce type de batiment ne se trouve qu'au Japon, le gouvernement a déclaré en 1967, que ces batiments soient déclaré en tant que bien culturel d'importance nationale.

TATARA

"Tatara", un nom prestigieux au Japon, représente le passé métallurgique du pays avant le 20ème siècle. Il est étroitement associé aux épées japonaises, universellement reconnues pour leur perfection et, pendant des siècles, symbole de l'honneur des Samourai. La production du fer par le Tatara est peu connue hors du Japon malgré son intérêt technique et son caractère spectaculaire. La description du procédé présentée ici, est fondée sur les rares documents publiés avant sa disparition au début du 20ème siècle et sur des publications récentes relatant la reconstitution d'un Tatara en 1977.

TARA

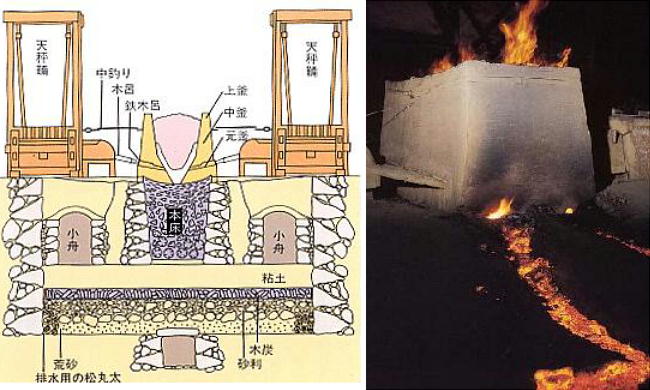

Acier Tamahagane

Tamahagane désigne l'acier traditionnel utilisé dans la fabrication des sabres japonais. En 2008, il est essentiellement fabriqué dans la Préfecture de Shimane.

Extraction du minerai

Le fer entrant dans la composition du Tamahagane peut provenir de 3 roches distinctes :

- La magnétite Fe 3 O 4

- La marcassite FeS 2

- L'Hématite Fe 2 O 3

Ces trois roches peuvent se présenter sous la forme de gravier ou de sable fin noir, le mot Satetsu peut désigner toutes ces formes du métal, cependant elle est plus employée pour désigner le sable férugineux. On trouvait ces métaux principalement en bord de mer, dans les marais, et sur les cours d'eau. Ces métaux étaient le résultat de l'érosion de couches naturelles de minerai de fer qui se dépose au fond des cours d'eau et qui se mélange aux autres sédiments, le Satetsu se reconnait par sa couleur allant du rouge au noir. Il ne contient que 1% de fer pur.

Autrefois, le minerai de fer était séparé des autres sédiments en le faisant passer dans des canaux où l'eau était brassée, ainsi, le fer plus lourd se déposait au fond alors que les autres sédiments étaient emportés par le courant. Aujourd'hui, cette méthode est abandonnée du fait de son impact sur l'environnement.

Afin d'extraire le fer pur du Satetsu, il est nécessaire de lui faire subir une réduction dans un bas fourneau appelé Tatara.

Historique

La technique de ce dernier provient de Mandchourie. Pendant la période d'Edo, la production de Tamahagane était effectuée par des artisans isolés. Cependant, au cours de l' ère Muromachi , les techniques de fabrication ayant évolué, la production de masse fait son apparition. Ces nouvelles techniques, probablement originaires de la préfecture de Shimane, sont :

- L'utilisation d'orifices de drainage permettant d'évacuer les impuretés fondues.

- L'augmentation de taille du Tatara

Ces techniques ont perduré jusqu'en 1925 environ. En 1975, le gouvernement décide de rallumer les bas-fourneaux de Shimane.

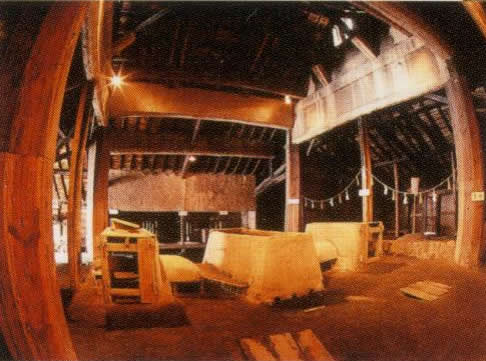

Opération

Un cycle opérationnel du Tatara est de 5 jours : 1 pour préparer les parois de la cuve du Tatara, 3 pour fabriquer l'acier et 1 pour l'extraire du fourneau. Au cours d'un cycle, le Tatara consomme environ 8 tonnes de Satetsu ainsi que 13 tonnes de charbon de bois (Qui sert à la fois de combustible et de réducteur).

Lorsque la température atteint 1 400 degrés, on introduit de l'oxygène à l'aide de soufflets. Cet oxygène réagit avec le carbone provenant du charbon de bois pour donner de l'oxyde de carbone.

Le résultat du cycle donne le Kera, un bloc d'acier de 2 tonnes. La moitié du Kera est composée d'acier ayant entre 0,6 et 1,5 % de carbone est appelée Tamahagane. Mais seuls les 2/3 de ce Tamahagane possèdent la teneur en carbone optimale pour la fabrication d'un sabre. L'acier en périphérie est le Tamahagane le plus recherché, du fait de sa plus forte oxydation.

Caractéristiques

Les forgerons estiment qu'un bon Tamahagane doit être lourd, dense, d'aspect brillant argenté et de structure cristalline fine. Au contraire, un mauvais Tamahagane est grisatre.

Avec la technique du Tatara, le carbone n'est pas uniformément réparti avec le fer dans le Tamahagane. Ce qui pourrait être un défaut pour certaines utilisations représente pour le sabre un atout majeur, en effet, par la technique de forge, le forgeron crée un acier composite d'une excellente résistance.

![]()

FABRICATION

L'acier japonais : TAMAHAGANE

L'acier est du fer contenant du carbone: plus il y en a, plus dur est l'acier. La plupart des forgerons du Japon travaillent avec une forme particulière d'acier appelée Tamahagane. Cet acier est produit quasi exclusivement par un fourneau simple, appelé Tatara, à Yokota, dans le Honshu. C'est la NBTHK (Nihon Bijutsu Token Hozon Kyokai) qui en a la charge. Cette "Société pour la préservation du sabre d'art Japonais" a été fondée en 1960 : elle étudie et préserve les lames antiques, et elle organise tous les ans de très importants concours pour les forgerons, les polisseurs, les fabricants de fourreaux et les graveurs\sculpteurs sur métal.

Le principe du Tatara repose sur la propension du fer, chauffé à très haute température, à se combiner avec le carbone à proximité afin de produire de l'acier. Dans un Tatara, c'est du charbon qui va fournir ce carbone. Malgré l'efficacité du fourneau, le Tamahagane obtenu est relativement grossier et le forgeron doit le raffiner par martelage pour réduire le taux de carbone et en faire un métal utilisable pour forger un sabre.

De l'acier industriel peut être utilisé après modification, mais le Tamahagane reste le métal de choix pour les spécialistes malgré son coût: il y a 15 ans, la quantité nécessaire pour fabriquer un sabre revenait à 200€.

Depuis des siècles, la région de Shimane est connue pour sa production d'acier grâce à la présence de sable ferrugineux. A la fin de la période Edo, 80% de l'acier Japonais y était fondu. Le minerai y contient des traces de molybdène, ce qui améliore la qualité de l'acier, mais encore il est presque exempt de phosphore (Qui rendrait l'acier cassant) et de soufre (Qui empêcherait les soudures des laminations).

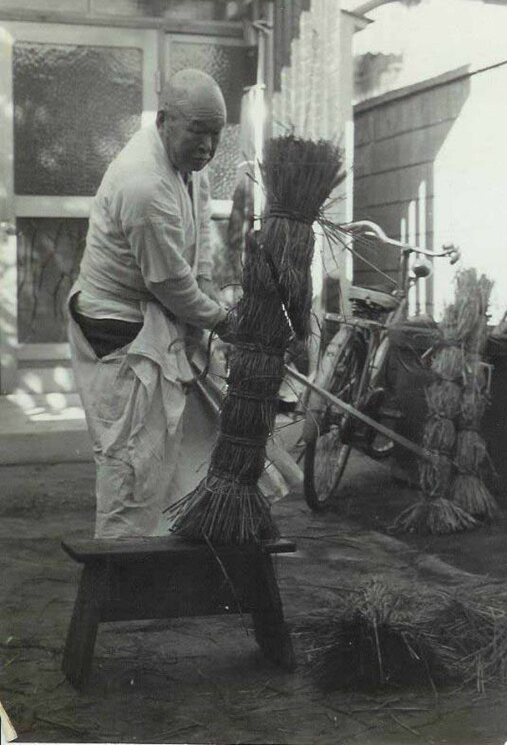

Les artisans de cette région sont responsables de deux innovations techniques au quinzième siècle : l'utilisation de trous de drainage pour les scories en fusion, et la réduction de la taille des fourneaux. On a en effet trouvé dans les montagnes de Shimane des Tatara abandonnés, obturés par des plaques d'acier fondu, trop lourdes pour être déplacées. Par tâtonnements, ils ont trouvé la juste taille : assez grand pour que le volume d'acier obtenu permette la fabrication d'un maximum d'armes, et assez petit pour être pratique. Aujourd'hui une douzaine d'hommes, en 2 équipes, sont au travail quand le fourneau est en action.

Le minerai de fer de Shimane se présente sous la forme de sable noir nommé Satetsu. Il est trouvé dans les lits de rivières, mélangé avec d'autres sédiments.

L'étape suivante est le passage au Tatara : ce fourneau est fait d'argile, 1,50m de large, 1.10m de haut et 4,50m de long. Les parois font 30cm d'épaisseur environ. L'emplacement du fourneau est préparé en construisant une large et complexe infrastructure d'argile, de pierre et de bois, prévue pour supporter le poids du fourneau et diriger le drainage des scories. La zone immédiatement sous la fournaise est faite de cendre tassée.

Chaque fois que l'on se sert du Tatara, les parois doivent être reconstruites avec de nouvelles briques d'argile. Des orifices sont crées à la base des murs pour le passage de 20 tuyaux de soufflets autrefois actionnés à la main.

Le cycle des opérations dure 5 jours : un jour pour construire les murs, 3 jours de fonderie, et un jour pour récupérer le fer.

Les murs étant finis, on allume au fond du fourneau un petit feu, et on ajoute pendant 3 heures du charbon de bois de pin et de chêne. Puis on saupoudre les braises avec du minerai, et on rajoute une nouvelle couche de charbon et 30 minutes plus tard on recommence, et ceci pendant 72 heures. A la fin du cycle, le Tatara aura consumé 13 tonnes de charbon et 8 tonnes de Satetsu. La température aura oscillé entre 1200 et 1500 degrés afin que les impuretés du métal, fondant à plus basse température, se liquéfient et soient éliminées par les orifices de drainage, pendant que le fer purifié se combine avec le carbone du charbon.

Il reste au fond du fourneau 2 tonnes de fer et d'acier. Ce bloc est appelé Kera. On démolit alors les murs et on déplace le bloc jusqu'à une tour de 10m de haut d'où on lâche un énorme poids à plusieurs reprises, jusqu'à ce que le Kera soit brisé en une douzaine de pièces. Ces morceaux sont ensuite cassés à la masse jusqu'à la taille d'un poing.

Environ 50% du Kera est composé d'acier de 0.6 à 1.5% de carbone et cette partie est nommée Tamahagane. Les 2 tiers de cette partie comportent 1.0à 1.2% de carbone et sont immédiatement utilisables, le tiers restant est utilisable par recombinaison des morceaux entre eux lors du forgeage.

Les 50% "Non-Tamahagane" sont récupérables:le taux de carbone sera modifié par une opération de forge particulière nommée Oroshigane qui est pratiquée par le forgeron dans son atelier.

Dans le Tamahagane, le carbone n'est pas régulièrement réparti, ceci serait inacceptable en métallurgie moderne, mais c'est en fait une condition nécessaire pour fabriquer un sabre Japonais. Les différents degrés de dureté dus aux différents taux de carbone permettent à la lame une meilleure absorption des chocs. Ces variations donnent également des effets visuels intéressants à la surface du métal, ce qui est un point important pour le connaisseur.

Les forgerons d'expérience sont capables d'estimer le taux de carbone des morceaux de Kera d'un simple coup d'oeil. Un bon Tamahagane est lourd et dense, avec une couleur argentée brillante et une structure cristalline fine. On y distingue parfois des taches jaunes, bleues ou rouges : ce ne sont pas des impuretés, mais des traces d'oxydation.

SABLE FERRUGINEUX

TATARA

ACIER EN FUSION A L'INTERIEUR DU TATARA

DESTRUCTION DU TATARA

DESTRUCTION DU TATARA

L'ACIER TAHAMAGANE EN FUSION APPARAIT

SORTIE DU BLOC DE TAMAHAGANE

LE TAMAHAGANE EST MAINTENANT TERMINE

![]()

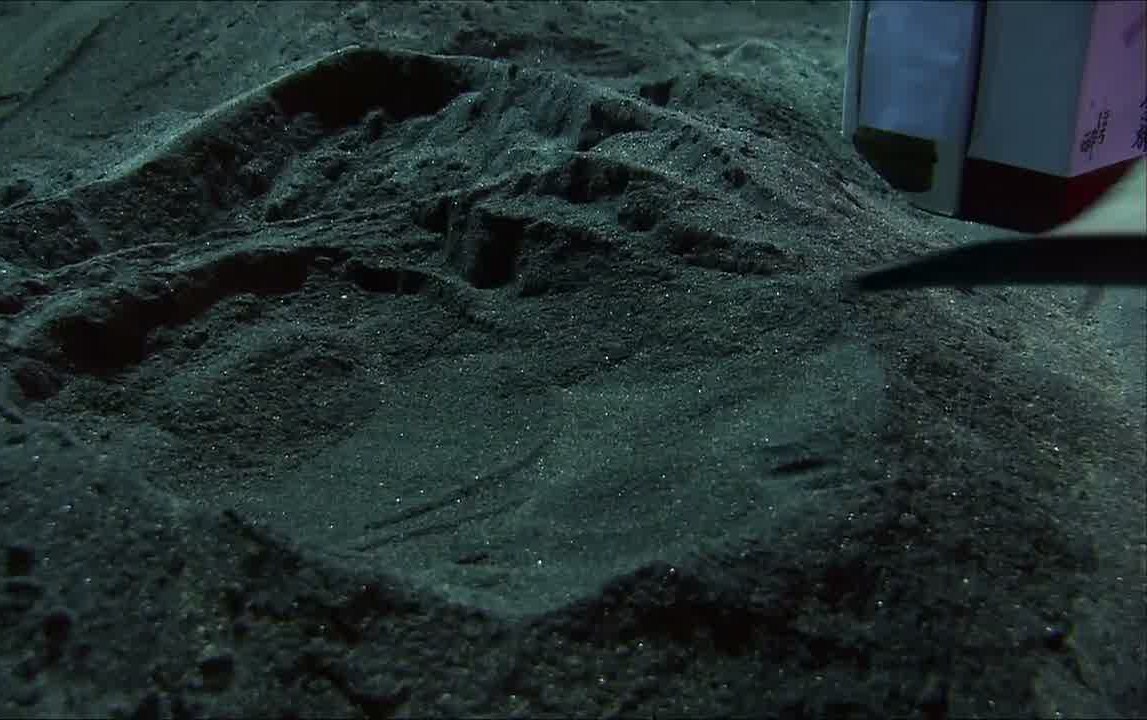

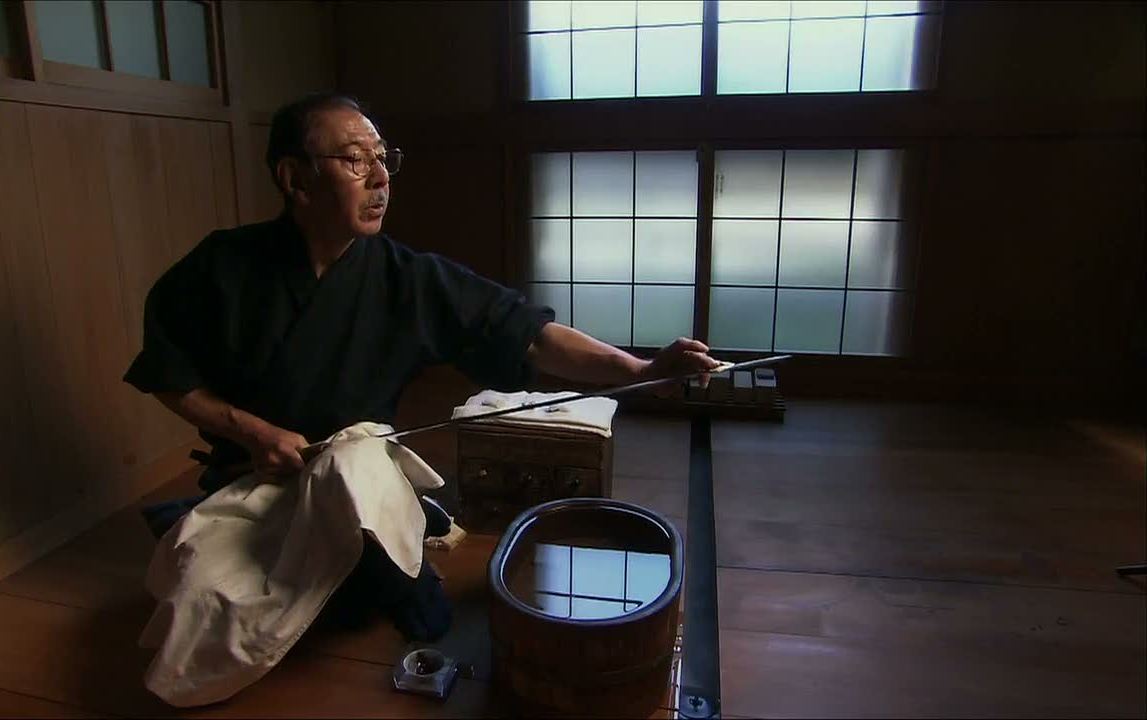

KITAE: LA FORGE

FORGEAGE DE LA LAME,

SUIVANT LA TECHNIQUE TRADITIONNELLE DES 3 MARTEAUX

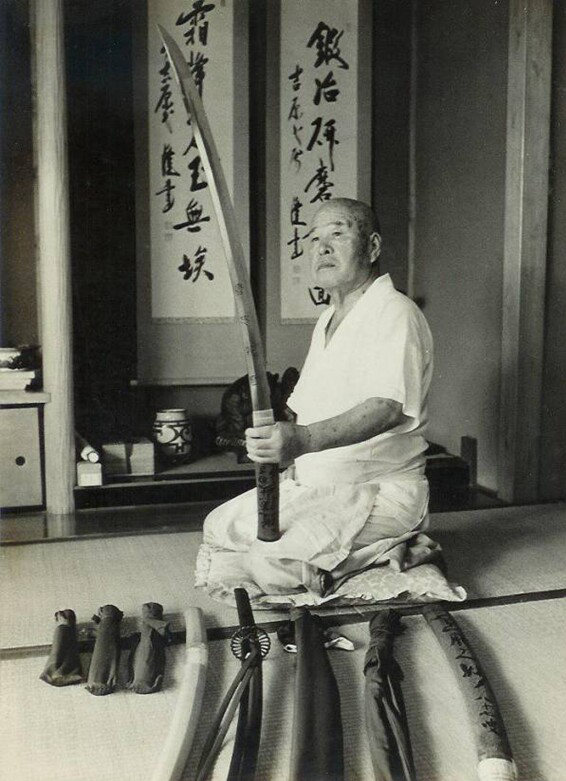

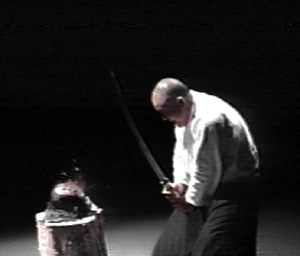

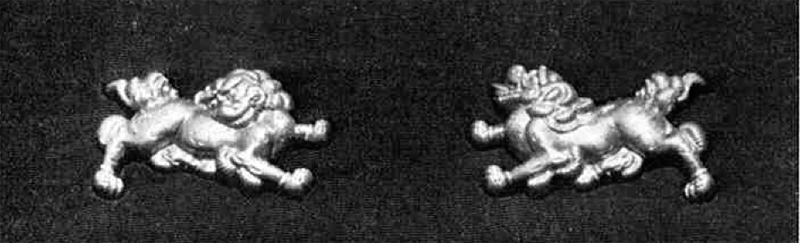

GASSAN SADATOSHI

MAITRE FORGERON

"Détenteur de l'héritage sacré et culturel"

Gassan Sadatoshi est né en 1946. à Sakurai, Préfecture Nara.

Gassan Sadatoshi a décidé de devenir forgeron, par le désir de continuer la tradition familiale et l'histoire, il espère aussi transmettre cette tradition à son fils. Les membres de la famille Gassan sont des maîtres forgerons depuis la période Kamakura (1192-1333), jusqu'à nos jours. Cette famille exceptionnelle, produit des sabres japonais depuis plus de 800 ans. Gassan Sadatoshi est la cinquième génération de maîtres forgerons de l'actuelle école de Gassan, qui a été restaurée à Osaka à la fin de l'ére Edo (1603-1867).

Gassan Sadatoshi travaille dans le plus pur style traditionnel de l'école Gassan et Sosyu et il sculpte des Horimono (Gravures sur la lame). Le père de Gassan Sadatoshi a estimé que les "Horimono" sont très important, ce qui a contribué à la renommée de l'école Gassan.Pour ses lames Gassan Sadatoshi utilise un mélange de tamahagane de l'année et de l'année précédente, Auparavant, il avait essayé d'utiliser d'anciens aciers fondus, mais n'a pas obtenu de bons résultats. Aujourd'hui, il utilise "100% de Tamahagane des Tatara" NBTHK.

Gassan Sadatoshi estime que la création de la lame est le facteur le plus important.

L'utilisation appropriée du Tamahagane permet aujourd'hui de fabriquer des lames Sosyu avec la possibilité de recréer les lames classiques avec des matériaux modernes. Il veut maintenant créer un nouveau sabre dans le style Masamune.

Il a expérimenté le Tameshigiri pour connaitre l'aspect pratique des lames. Il veut prouver que l'école traditionnelle de forge de sabres Gassan Sadatoshi réalise de très belles et très résistante lames. Sans oublier l'aspect pratique, alliant finesse, flexibilité et résistantes aux chocs. Il y a quelques années une série de sabres japonais ont été testés en Tameshigiri et les maitres ont constaté que les sabres Gassan Sadatoshi étaient incroyablement confortables et vraiment exceptionnelles.

Gassan Sadatoshi est un chef de file, il dirige la société des maîtres forgerons de sabres traditionnels (All-Japan). Son père, le regretté Gassan Sadaichi a été élevé au rang de Trésor national vivant par le gouvernement du Japon comme "Le détenteur d'un important patrimoine sacré et culturel" pour ses sabres traditionnels japonais (Katana).

En Mars 2003 Sadatoshi a été déclaré "Détenteur de l'héritage sacré et culturelle" dans la préfecture de Nara, un titre qu'il partage désormais avec son défunt père.

ATELIER DE MAITRE GASSAN SADATOSHI

CHOIX DES DIFFERENTES NUANCES DE TAMAHAGANE

CHOIX DES DIFFERENTES NUANCES DE TAMAHAGANE

ASSEMBLAGE DES DIFFERENTES NUANCES DE TAMAHAGANE

ON RECOUVRE L'ASSEMBLAGE D'UNE FEUILLE DE PAPIER DE RIZ

PUIS L'ENSEMBLE EST RECOUVERT D'ARGILE LIQUIDE

ENSUITE ON VERSE DES CENDRES SUR L'ARGILE

L'ENSEMBLE EST PLACE DANS LE FOYER DE LA FORGE

LE METAL EST CHAUFFE A BLANC

MAITRE GASSAN PEUT COMMENCER A FORGER LA LAME

LE BLOC D'ACIER PREND FORME

LE BLOC D'ACIER EST MARTELE POUR SUPPRIMER LES IMPURTES

IL EST ENSUITE REPLIE 12 A 20 FOIS

IL EST ENSUITE FORGE EN "U" POUR Y INSERER D'AUTRES TYPES D'ACIERS

LA LAME PREND FORME

MAITRE GASSAN FINIRA SEUL LA LAME.

ON PEUX REMARQUER L'EBAUCHE DU KISSAKI

Du fait de ces étapes successives de chauffage et martelage, le bloc s'allonge progressivement. Quand il mesure le double de sa longueur (Ou de sa largeur) initiale, il est sectionné partiellement au ciseau et replié sur lui même pour reprendre sa taille. Actuellement, on utilise un martinet (Une sorte de mini marteau-pilon) pour marteler la pièce et la former en la déplaçant et en la tournant pour qu'elle soit forgée sur toutes se faces.

Autrefois, le Maître artisan la déplaçait sur l'enclume pendant que 2 ou 3 assistants frappaient à l'aide de lourdes masses, toujours au centre de l'enclume, et le marteau toujours à plat.

Le forgeage a lieu quand le métal est chauffé à blanc, et on a 3ou 4 mm pour le marteler. Puis il est remis dans le feu, et par instant le forgeron arrose le métal d'une boue argileuse très liquide et le saupoudre de cendre de paille de riz. Ceci permet d'éviter une trop grande perte de carbone du fait de l'oxydation.

La plaque est repliée plusieurs fois, de 12 à 20 fois au maximum selon le choix de l'artisan, soit dans le sens de la longueur, soit de la largeur, soit des deux: ce choix déterminera le "Grain" de l'acier ou Ji-Hada. Quand on replie alternativement sur la longueur et la largeur, ce forgeage se nomme Jumoji-Gitae, c'est à dire "Forger en forme de caractère Ju": ce signe qui signifie 10, s'écrit sous la forme d'une croix.

Les principaux types de "Grains"obtenus sont Msamune ("Grain droit et longitudinal"), Itame ("Grain en madrier de bois") et Mokume ("Grain avec contours concentriques"). Certains, obtenus par des méthodes plus ou moins secrètes, sont spécifiques d'écoles, comme le Ayasugi (Cryptomeria croisé) de l'école Gassan ou le Konuka Hada ("Grain de la fleur de riz") de l'école Hizen.

Ce martelage répétitif élimine également les impuretés et modifie la structure du métal par orientation parallèle des couches d'acier (Elles peuvent être au nombre de dizaines, voire de centaines de milliers). Communément, on dit que la forge resserre la fibre de l'acier : cela est en partie faux car la structure est en fait cristalline. Par le forgeage, la granulation va devenir plus fine et s'aligner dans le sens de la forge, créant un aspect de fibre, plus résistant que la matière brute. Le martelage modifie également la ductilité, c'est à dire la capacité du métal à être étiré, replié sans se briser, en modifiant le taux de carbone:d'où l'importance de la boue argileuse et de la cendre, cités plus haut, et de la connaissance nécessaire au rythme de leur adjonction.

L'élimination d'impuretés diminue la masse originale de moitié: après les 6 premiers repliages (Shita-Gitae), le bloc d'acier pèse entre 1.2 et 2.0 kg, et il a perdu environ 0.5% du taux de carbone initial. Chaque repliage fait chuter le taux de 0.03% (Le premier stade de soudure des morceaux ou Kowari fait perdre 0.3%).

Pour la suite du forgeage, plusieurs options sont possibles : nous allons décrire la méthode du maître Yoshindo, actuellement actif dans la région de Tokyo.

Pour cette seconde partie nommée Age-Gitae, il allonge le bloc en une barre plate qu'il coupe en 3 pièces de tailles égales. Il en utilisera 2, 3 et même 4 (Grâce à une pièce supplémentaire issue d'un forgeage précédent), selon la taille du futur sabre.

Les pièces sont empilées, chauffées et soudées entre elles. Puis le bloc obtenu est de nouveau martelé et replié 6 ou 7 fois, en perdant ainsi encore la moitié de son poids. Le taux de carbone a alors atteint le niveau optimal de 0.7 ou 0.6%. L'artisan a obtenu ce résultat par le choix du métal de départ et du nombre de repliages.

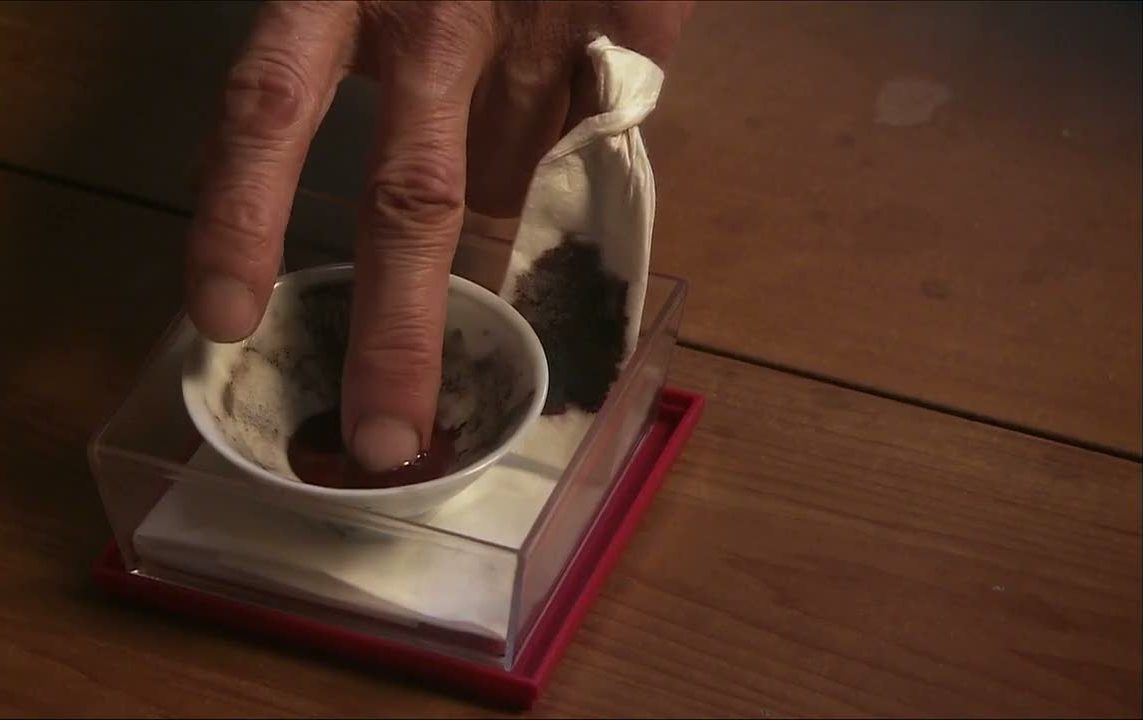

TSUCHIOKI: la préparation du hamon

Le Hamon est sur le sabre la ligne qui sépare la partie trempée (Yakiba) du reste de la lame. La trempe est très importante car seul l'acier trempé peut être aiguisé et garder ensuite son tranchant.

Mais si toute la lame était ainsi, elle serait trop cassante pour le combat. Le sabre Japonais a pour caractéristique un trempage de la seule partie coupante, conservant ainsi au corps de la lame une souplesse qui lui permet d'absorber les chocs et de supporter les torsions.Le problème pour le forgeron est double : premièrement, le tranchant doit être dur (mais sans excès), et cela dépendra de la température de la forge, du taux de carbone de l'acier, et de la méthode de trempage.

Deuxièmement, un sabre Japonais doit être conforme aux canons esthétiques de la tradition. La zone de transition entre la partie dure du tranchant, laiteuse (cristaux de martensite) et le reste de la lame n'est pas faite au hasard : elle est sous le contrôle total artistique du forgeron. C'est une partie essentielle du rendu esthétique final, et c'est également une

sorte de signature, identifiant sinon le forgeron, du moins son école. 53 types de Hamon sont recencés.Pour réaliser la trempe et dessiner ainsi le Hamon, le forgeron recouvre la lame d'un mélange d'argile réfractaire, de poudre de charbon de bois et de poudre de pierre à polir (Omura), ces 2 derniers composants pour éviter l'éclatement de l'enduit à la chaleur. Cet enduit est soigneusement malaxé : il doit être exempt de bulles ou de grumeaux. Il enduit alors le métal à l'aide d'une spatule, progressivement, en épaississant la gangue vers le dos où elle atteint 20 à 30 mm.

MAITRE GASSAN APPLIQUE LE MELANGE D'EAU D'ARGILE

ET DE CHARBON DE BOIS

TRAVAIL DE PECISION POUR LA REALISATION DU MOTIF

DU HAMON PROPRE A L'ECOLE GASSAN

LE MELANGE EST REPARTI EN DIFFERENTES EPAISSEURS

FINITION DE LA LAME AVANT DE LA METTRE DANS LE FOYER DE LA FORGE

L'OPERATION DELICATE DE LA CHAUFFE,

RESIDE DANS L'OBTENTION DE LA BONNE TEMPERATURE

DES QUE LA TEMPERATURE EST CORRECTE,

LA LAME PEUT ETRE PLONGEE DANS L'EAU,

AFIN DE REALISER LA TREMPE

LA LAME EST REFROIDIE VIOLEMMENT DANS L'EAU FROIDE,

UN DEGAZAGE SE PRODUIT

MAITRE GASSAN INSPECTE SA LAME APRES LA TREMPE

Ceci va empêcher cette partie de se refroidir trop vite et donc de se tremper.

Alors que l'argile est encore humide, il dessine alors la ligne de trempe. Une des formes les plus classique est le motif Choji (Trèfle), composé d'une multitude de petits jambages (Ashi) ce qui, outre l'aspect esthétique, prévient la lame d'ébréchures importantes. Pour cela, on laisse de fines traînées d'argile descendre vers le tranchant.

On laisse ensuite l'enduit sécher, faute de quoi, il se craquellerait à la chaleur.

La trempe peut avoir lieu, en chauffant le métal à une température donnée, et en le refroidissant en le trempant dans de l'eau également à une température précise (Théoriquement, celle des sources en août ou en février).

HAMON ECOLE GASSAN (Ligne de trempe)

LES PRINCIPAUX HAMON

![]()

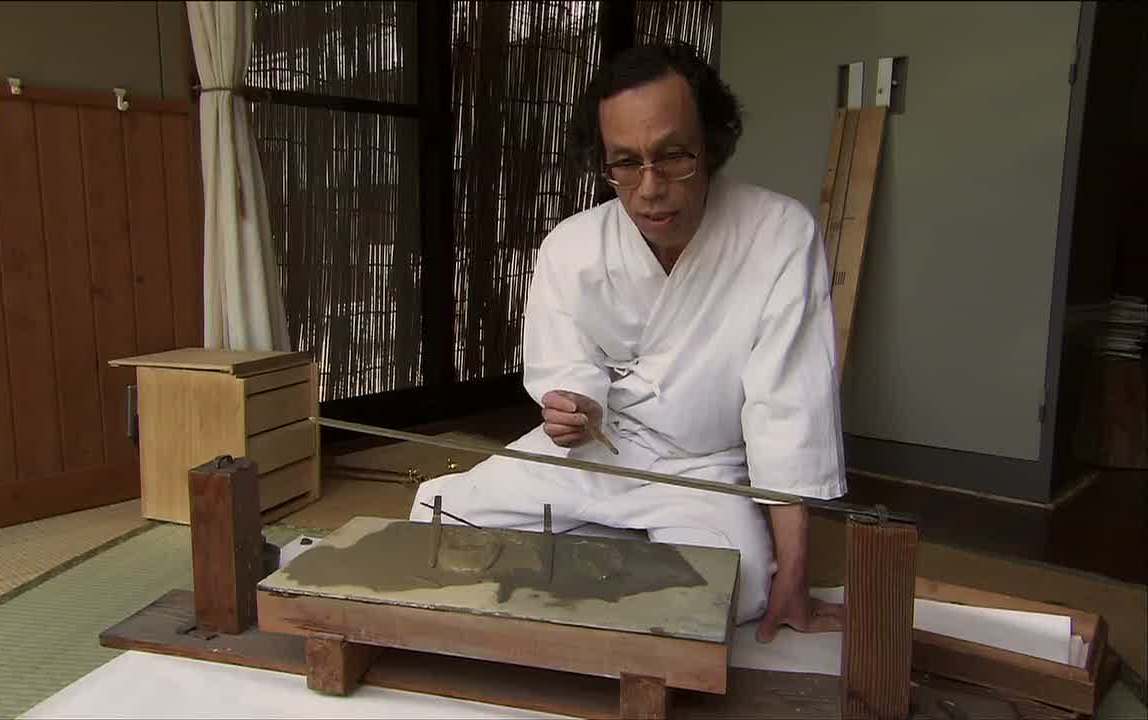

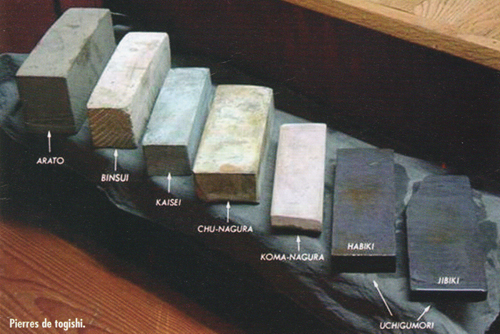

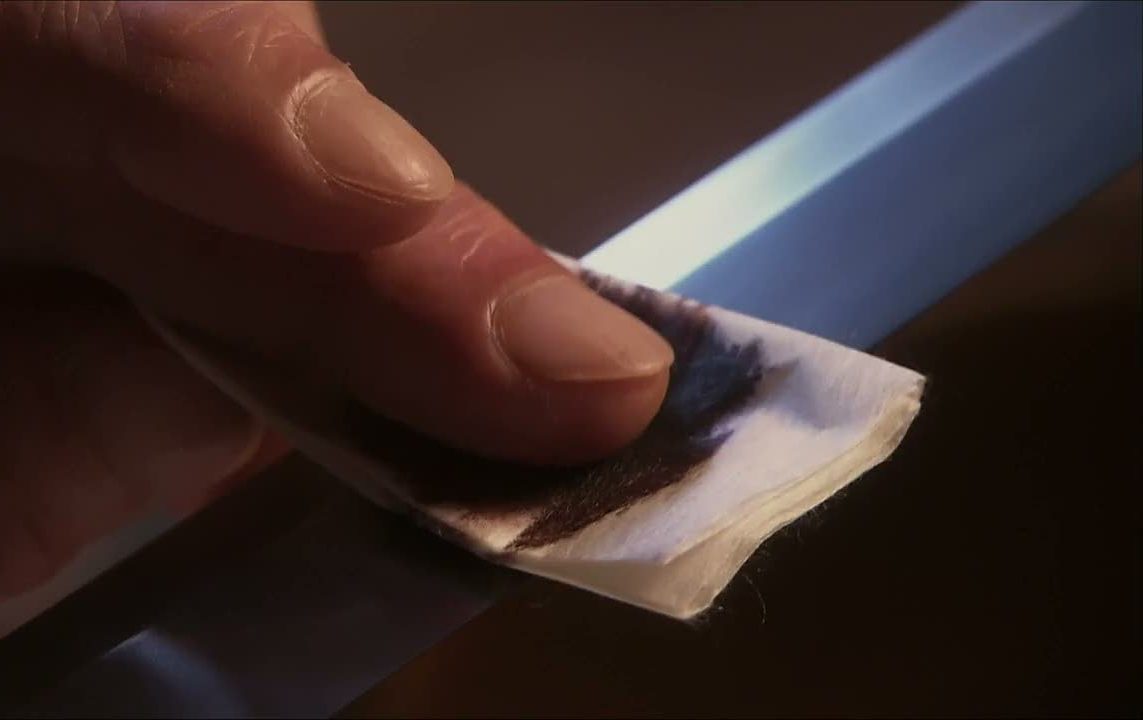

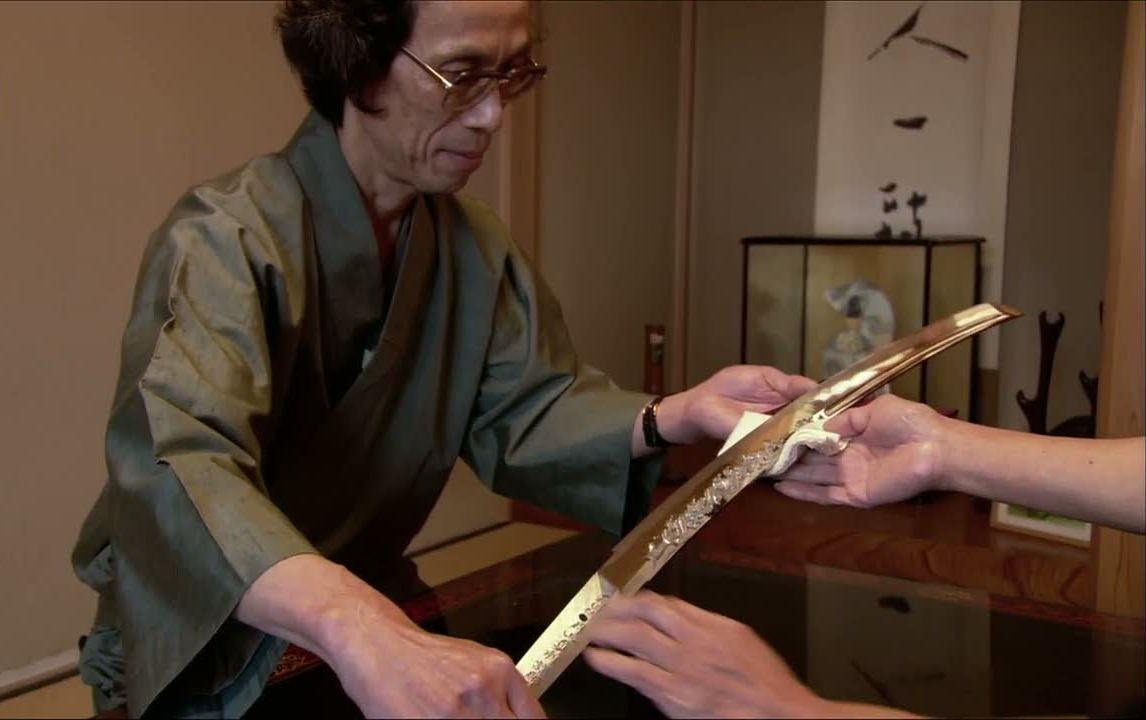

TOGISHI : le polisseur

Le mot Togishi désigne en japonais l'artisan "Polisseur de lames de sabres ".

TAKESHI HONAMI

MAITRE POLISSEUR

"14éme génération de Maitres polisseurs"

Le polissage d'une lame est bien plus qu'un simple aiguisage car il permet surtout de remettre une lame dans sa forme originelle, et de rendre lisible ses caractéristiques. Ce travail est confié à un polisseur spécialisé non seulement dans les techniques de polissage, mais aussi dans la lecture des lames ainsi que dans l'histoire des forgerons et traditions.

Historiquement, les techniques actuelles de polissage des lames sont apparues tardivement pendant l'ère Meiji. On peut expliquer cette évolution par l'importation des systèmes électriques (Donc des lampes) qui permettent au polisseur de travailler avec plus de constance (La technique traditionnelle nécessitait une observation au soleil couchant).

Il existe deux grandes techniques de polissage pour une sabre japonais : Sashikomi et Hadori. Selon la majorité des polisseurs, le deuxième style permet une meilleure approche esthétique de la lame en permettant un meilleur balancement entre le Ji et le Ha.

D'une manière générale, polir une lame se fait en deux étapes, la première appelée Ji-togi permet de retravailler la forme de la lame et de la nettoyer de sa rouille. La deuxième étape (Shiage) est souvent considérée comme le maquillage de la lame puisqu'elle modifie uniquement le côté esthétique de la lame.

POLISSAGE DE LA LAME

Le Ji-togi

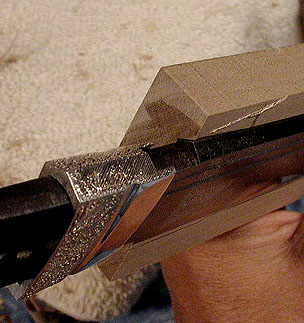

Pour cette étape, le polisseur utilise plusieurs pierres à polir (Togi-ishi), de la plus abrasive à la moins abrasive. Ce travail est particulièrement délicat, car une erreur à ce niveau peut endommager la lame de façon définitive et lui faire perdre sa valeur esthétique. De même, le polisseur se doit de conférer à la lame sa forme d'origine (En fonction du goût du forgeron et de sa tradition), c'est pourquoi il lui est nécessaire de connaître parfaitement l'histoire du sabre, et ce, sous tous ses angles.

- Binsui : Pierre la plus abrasive, elle permet de remettre la lame sous sa forme originelle. qui perdra toute valeur.

- Kaisei : Pierre qui permet de gommer les traces laissées par Binsui et d'affiner la forme de la lame.

- Chunagura : Pierre dure à grains fins, permet de gommer les traces de Kaisei.

- Komanagura : Pierre de même type que la précédente, permet de gommer les traces de Chunagura.

- Hato : Etape avec une pierre extrêmement dure. Elle permet de faire ressortir le Hamon.

- Jito : Etape avec la pierre la plus dure. Permet de faire ressortir le grain de la lame.

Technique : Polir la lame en allant de la pierre la plus abrasive à la pierre la moins abrasive.

Cette étape est délicate car il est facile de laisser une marque sur la lame, qui ruinerait le travail précédent et qui obligerait alors le polisseur à refaire certaines étapes.

POLISSAGE DU MUNE

Le shiage

Le Shiage représente pour le polisseur la partie la plus esthétique du travail. Cette étape, plus minutieuse, permet par exemple, de mettre en évidence certaines caractéristiques du Ha ou de faire ressortir les différences de couleurs entre le Ji et le Ha .

Technique :

Tsuya : Pierres Jizuya rectangulaires de petite taille (Environ 3mm sur 5), permettent de polir le Ha.

Nugui : Combiné à de l'huile, permet de rendre plus résistant le Jihada . Donne à la lame un aspect plus sombre.

Hadori : Pierres Hazuya de petite taille et de forme ovale. Permet de rendre la partie supérieure du Hamon blanc. Donne l'aspect blanc montagneux connu.

Shitamigaki : Etape première qui permet de transformer l'acier entre le Shinogi et le mune en surface miroir.

Uemigaki : Deuxième étape qui permet de transformer l'acier entre le Shinogi et le mune en surface miroir. On se sert d'un Migakibo, sorte de stylo à pointe métallique arrondie.

Sugikiri : Etape permettant de terminer la marque du Yokote.

Narume : Etape de blanchiment du Boshi.

POLISSAGE DU KISSAKI

FINITION DE LA LAME

MELANGE D'HUILE ET D'ABRASIF

POUR FAIRE LA SUPER FINITION DE LA LAME

SUPER FINITION DE LA LAME

MAITRE TAKESHI HONAMI REMET LA LAME FINIE A MAITRE GASSAN

![]()

YOSHIHARA KUNIIE

1ère Génération (1894 - 1970)

Trésor National Vivant

Maitre Forgeron de la "YOSHIHARA MON"

"Yoshindo" Yoshihara, descend d'une grande lignée de "Nihon à Kaji" (Fabricants japonais de sabre). Il a vécu dans le milieux de la fabrication de sabres depuis son enfance. Il commença à étudier l'art de fabriquer des sabres à l'âge de 12 ans, sous la tutelle de son grand-père, fondateur de l'école de forge "Yoshihara Mon".

MAITRE KUNIIE

et d'autres forgerons réalisent les rituels Shinto

MAITRE KUNIIE à la forge de KATSUSHIKA-KYU

MAITRE KUNIIE redresse une lame

MAITRE KUNIIE

Inspecte la lame avant le polissage final

MAITRE KUNIIE réalise une démonstration de Tameshigiri lors d'une cérémonie

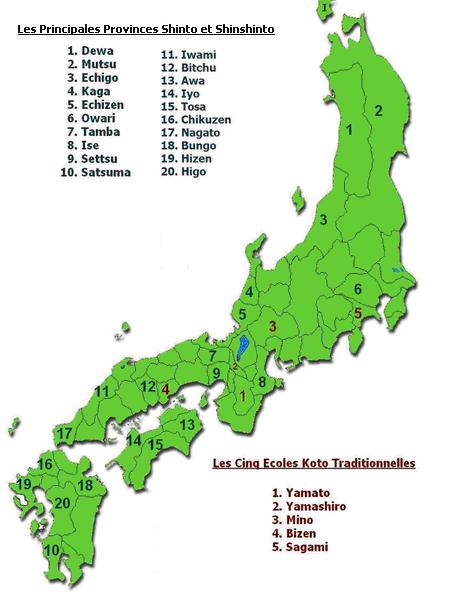

LES VINGT PRINCIPALES PROVINCES DE FORGE DU JAPON :

![]()

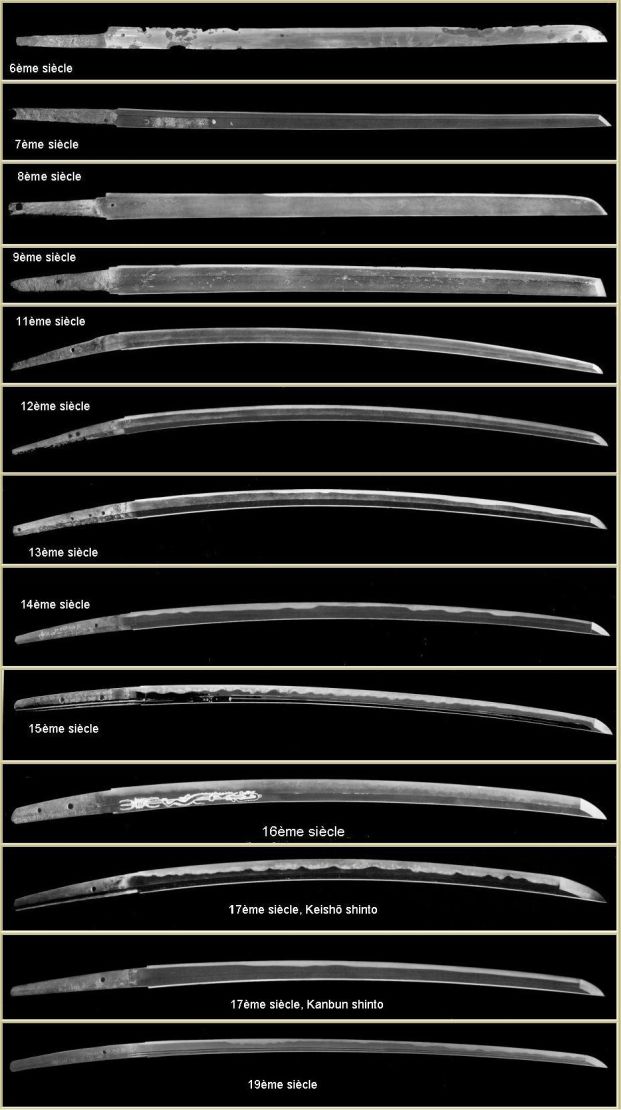

LES LAMES

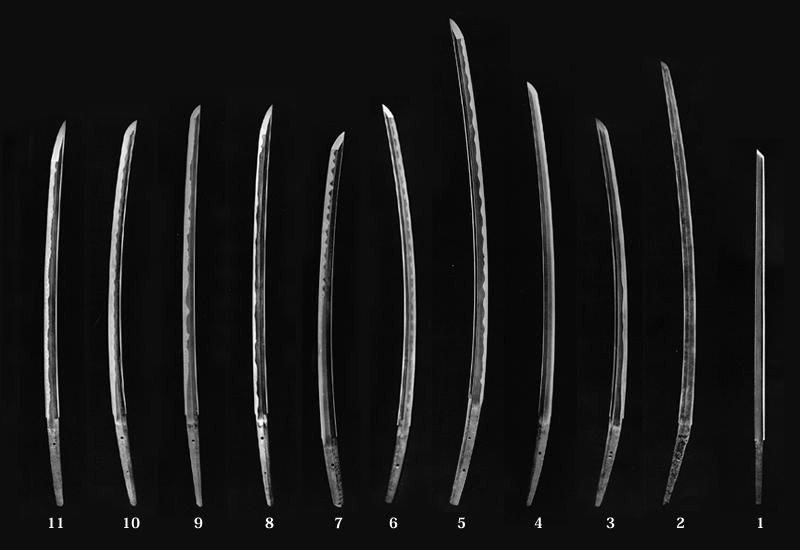

La courbure "Sori" de lame donne des indications précieuses sur la période de production. On distingue trois types principaux de courbures, en fonction de la position de la flèche maximale.

Cette caractéristique de la courbure est parfois difficile à discerner. Il faut imaginer une lame droite qu’on aurait courbée en la saisissant par ses deux extrémités et en prenant son genou pour point d’appui, à la manière d’un bâton qu’on voudrait rompre. La position du genou correspond à l'emplacement de la flèche.

Koshizori ou Motozori : La courbure est prononcée au Koshi, à la base de la lame, près du manche. Un Koshizori prononcé est typique des lames forgées entre la fin Heian et le début Muromachi et comme il se rencontre surtout sur les lames du Bizen, on l’appelle aussi bizenzori. À la fin de la période d’Edo, les forgerons qui travaillent dans le style Bizen ont également reproduit ce type de courbure.

Chuzori/Nakazori : La flèche se situe au centre de la lame, d’où son nom « courbure centrale ». Comme elle forme un arc de cercle régulier, on trouvera différentes appellations : Toriizori et Kasagizori, car elle ressemble au linteau (Kasagi) d’un portique de sanctuaire (Torii), Maruzori , "Courbure ronde"? Wazori, "Courbure en anneau" et enfin, comme elle est fréquente sur les lames du Yamashiro (Kyo-mono ), aussi appelée Kyozori .

Sakizori : La courbure est prononcée du côté de la pointe et est caractéristique des lames de la seconde moitié de la période de Muromachi. Fréquente sur les lames du Soshu, elle est aussi appelée Soshuzori .

Par ailleurs, dans certains cas, pour les Tantô par exemple, la lame n’est pas courbée (Muzori ) ou présente une courbure intérieure (Uchizori).

LES DIFFERENTS TYPES DE LAMES EN FONCTION DES PERIODES

EVOLUTION DE LA FORME DES LAMES AU FIL DES SIECLES

![]()

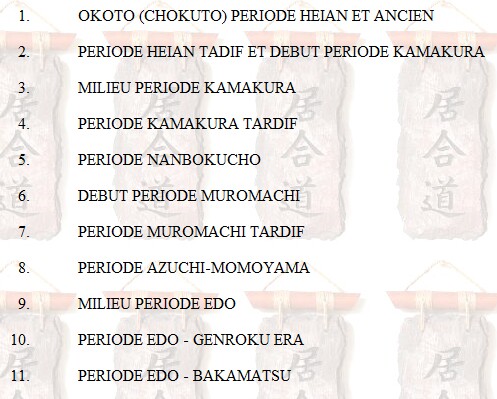

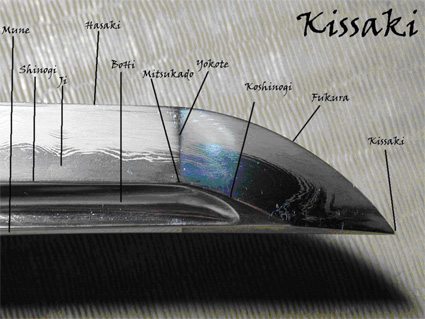

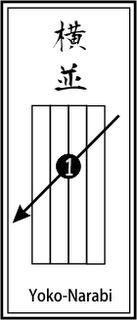

LES KISSAKI (Pointes)

Le Kissaki est à proprement parler la zone délimitée par le Yokote, le Ko-shinogi, le Fukura et le Munesaki.

Boshi – La pointe trempée de la lame.

Ha – Le véritable côté tranchant de la lame.

Hamon – La ligne de trempe tout le long du côté de la lame.

Kissaki – La pointe de la lame.

Mei – La signature du forgeron, habituellement gravée sur la soie.

Mekugi Ana – Le trou dans la soie où la cheville s'insère.

Mune – Le dos du sabre.

Nakago – Soie de la poignée de la lame.

Shinogi – L'arête de côté de la lame.

Shinogi Ji – Le côté plat de la lame.

Yokote – La partie à la pointe de la lame où se termine le Kissaki et commence le Ha.

Il existe plusieurs types de Kissaki. Les plus courant sont dans l'ordre de longueur le Ko-kissaki, le Chu-kissaki ainsi que le O-kissaki. Le Ko-kissaki, court donc, était surtout produit à la fin de la période Heian/début Kamakura et se retrouvait surtout sur les tachis. Le Chu-kissaki, de longueur moyenne, est le plus courant. Présent à toutes les périodes depuis le milieu Kamakura, sa dimension est un entre deux très apprécié. Le O-kissaki est bien plus long, ayant un aspect moins harmonieux avec le reste de la lame, et lui donnant une apparence plus agressive, surtout rencontré en période Nanbokucho, Shinto et Shinshinto.

Il existe aussi d'autres types de Kissaki, moins courants. Le Kamasu kissaki (Aussi appelé "Barracuda" en référence au poisson du même nom et à sa forme) a un Fukura court et serait similaire à la pointe de la plus-part des Chokuto (Lames droites forgées avant le 10ème siècle) et quelques lames aux débuts de la période Koto (Présent donc pour les structures en Kiriha-zukuri).

Le Kissaki ikubi, retrouvé au milieu de la période Kamakura, est très court (En général moins long que le Saki-haba, soit la largeur de la lame au niveau du Yokote).

Enfin le Kissaki moroha zukuri (Ou Kogarasu zukuri) est un kissaki plus rare à double tranchant. Inspiré des Jians chinois (Type de sabre aussi couramment appelé "Gentleman of Weapons") surtout présent lors de la période Nara (710-794). Le plus connu des sabres de cette forme est le Kogarasu-maru attribué a Amakuni Yasutsuna, père du Tachi.

La surface du Kissaki est aussi largement influencée par la longueur du Fukura, c'est à dire l'arrondi de la pointe.

On parle de Fukura-kareru (Fukura ressortant peu, assez incisif, souvent présent sur les Tanto) et de Fukura-tsuku (Arrondi et donc ressortant plus, augmentant ainsi la solidité du Kissaki en règle générale, ainsi que sa surface, forme la plus courante).

O-kissaki : Se rencontre sur les lames forgées en Nanbokucho, début Shinto (Ere Keicho) et Shinshinto.

Chû-kissaki : Forme de pointe la plus répandue, à partir du milieu de la période de Kamakura.

Ko-kissaki : Caractéristique des lames datant de la fin Heian et du début de la période de Kamakura.

Par ailleurs, quelle que soit la longueur de la pointe, l’arrondi du Fukura est plus ou moins prononcé

Fukura-kareru : Kareru signifie "Se flétrir, se faner, mourir".

Fukura-tsuku : "Avec Fukura", Fukura peut être traduit par "Gonflement / dilatation / renflement… ".

Kamasu-kissaki : Le nom de ce type de Kissaki provient de sa ressemblance avec la tête du barracuda. Le Fukura et le Ko-shinogi sont rectilignes. Appelé aussi Kamasu-zura et Kamasu-zuno, ce type de Kissaki se rencontre principalement sur les sabres en Kiriha-zukuri (6éme - 9éme siécle.).

![]()

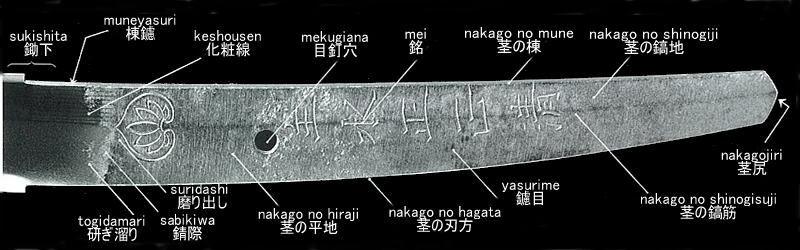

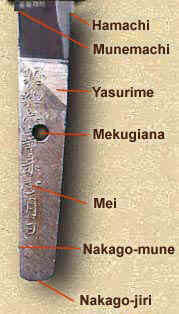

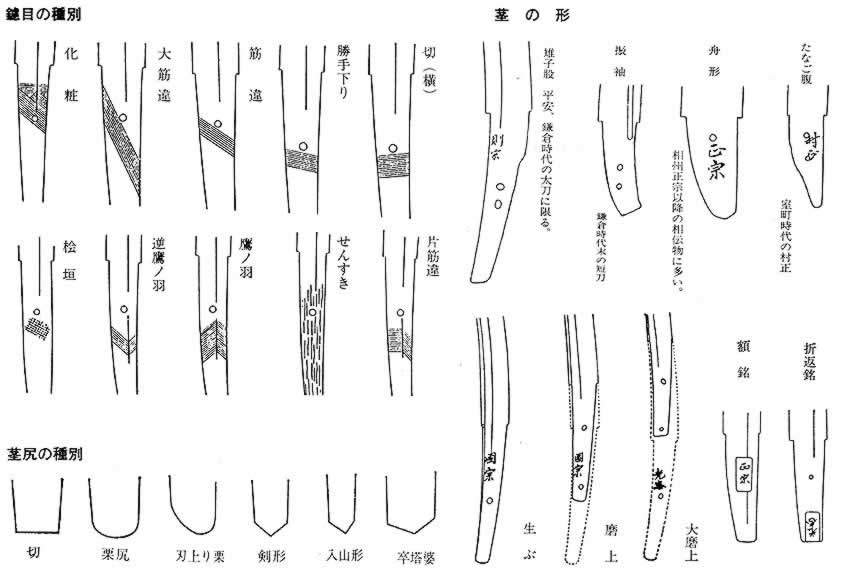

LES NAKAGO (SOIES)

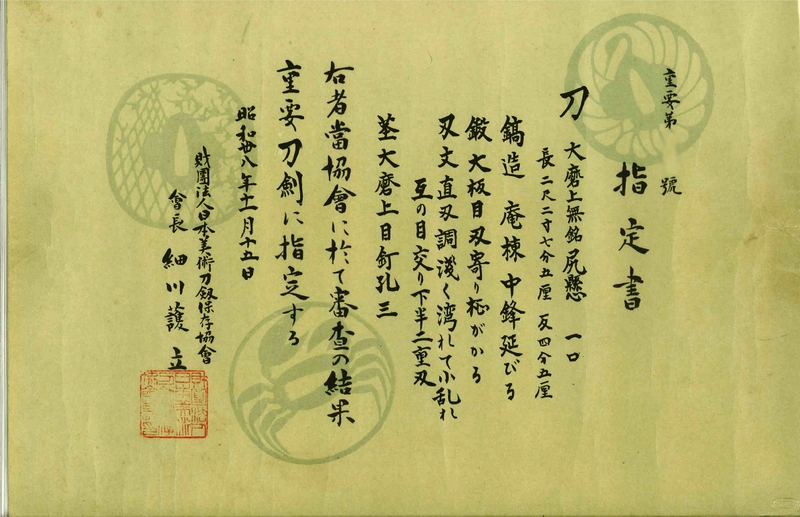

MEI: la signature

Après le retour du sabre de chez le polisseur, si il est satisfait du résultat, le forgeron signe son oeuvre au marteau et au ciseau en inscrivant son nom sur la soie (Mei). D'autres informations peuvent y être jointes, telles que la date (Kakihan), le nom de celui qui a commandé le sabre, les résultats des tests de coupe (Tameshi-Mei). Ces indications sont parfois laquées ou incrustées d'or.

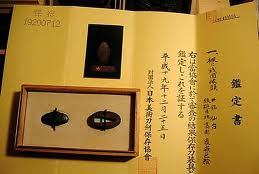

CERTIFICAT D'IDENTITE DU SABRE

DIFFERENTS TYPES DE NAKAGO

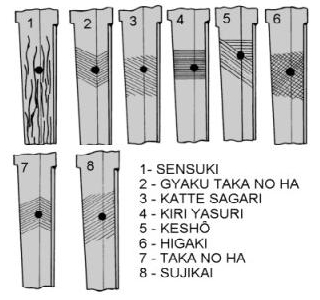

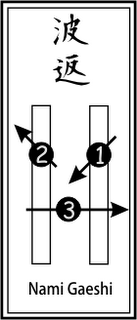

Les stries : Yasurime

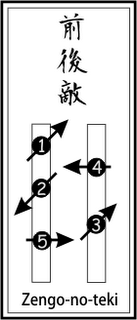

Après avoir forgé la lame, l’artisan égalise la surface du Nakago à la lime pour lui donner sa forme définitive et préparer une surface plane et homogène avant d’y graver son nom. Ici encore, ces "Marques de lime" (Yasurime) donnent des indications sur l’école, la région et l’époque à laquelle la lame a été fabriquée. Les Yasurime peuvent être classés dans deux grandes catégories, selon que tous les coups sont effectués dans le même sens, ou que le forgeron trace des lignes dont l’angle change généralement au niveau de l’arête longitudinale.

La première catégorie comprend des Yasurime horizontaux perpendiculaires à la lame "Kiri yasuri" (4), verticaux parallèles à la lame, "Sensuki" (1) , fréquent sur les soies de fers de lance. Cette catégorie comprend aussi des stries en oblique, dans ce cas, leur nom change en fonction de l’importance de l’angle : le Katte sagari (3) descend de gauche à droite (Le tranchant de la lame est à gauche, le dos à droite) et n’est que légèrement incliné. L’angle du Sujikai (8) tourne autour de 45° et au-delà d’environ 60° les Yasurime prennent le nom de O-sujikai. Lorsqu’ils sont montants, de gauche à droite, ils prennent respectivement le nom de Katte sagari (3), Sujikai (8) et Saka o-sujikai.

Peuvent être classés dans la deuxième catégorie les Yasurime croisés comme le "Higaki" (6), ou en "Gyaku Taka no ha" (2 - Plume de faucon) et de nombreuses variantes qui ne sont pas représentées ici.

![]()

HORIMONO :

Horimono ou Chokoku, "Sculpture") désigne en Japonais une gravure faite sur la partie visible de la lame. On parle assez peu de ces Horimono, pourtant certaines gravures peuvent être qualifiées de traditionnelles car très largement reprises par de nombreux forgerons à diverses époques. La plus-part du temps, ces gravure étaient réalisées dur les sabres de cérémonie (Beaucoup de Tanto donc). Les graveurs n'étaient pas toujours les forgerons, ce pouvait être un métier à proprement parler. On appelait ces artisans les Horimonoshi ou Chokokushi. Ces gravures avaient en général des connotations religieuses.

Les premiers Horimono servaient de talismans religieux, Certains représentent des écritures (Sanskrit ou Kanji), d'autres des symboles (Divinités Bouddhistes dragons). Plus tard, les ornements pouvaient devenir purement décoratifs.

HORIMONO ECOLE GASSAN

![]()

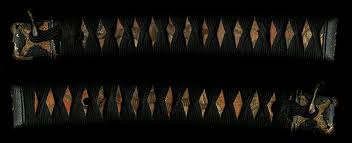

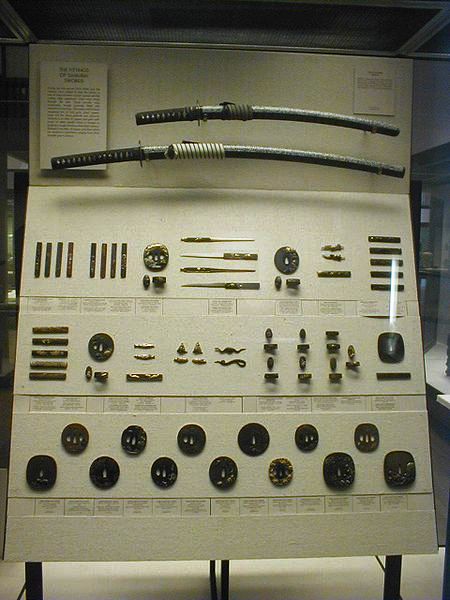

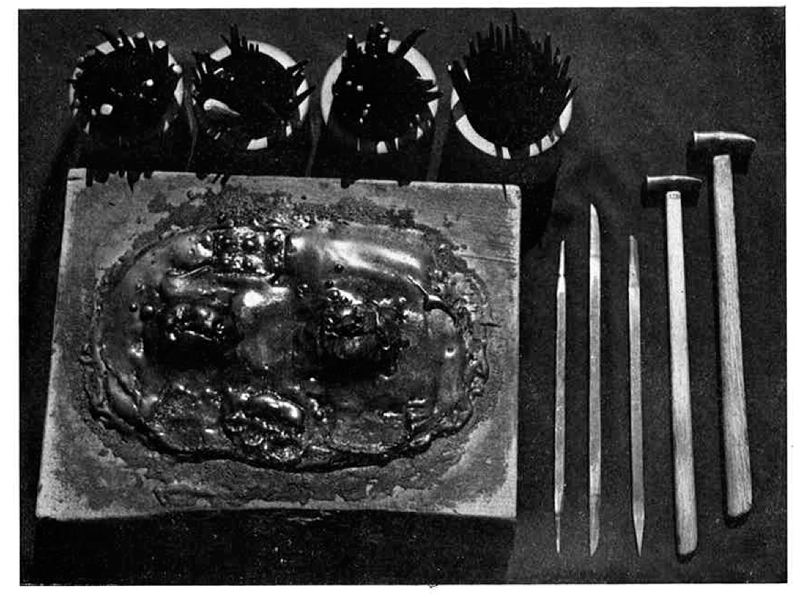

TSUBA :

Sur une arme japonaise, et notamment les Katana, la garde s'appelle Tsuba. Son rôle est de protéger la main et de l'empêcher de glisser de la poignée (Tsuka) sur le tranchant de la lame, d'en assurer l'équilibre par contrepoids, et enfin de parfaire les techniques de défense d'un Tanto.

CERTIFICAT D'IDENTITE D'UNE TSUBA

Les Tsuba sont en général classifiés en deux catégories : celles en fer (Ou Tetsu) et celles en métaux mous (Ou Kinko) composés d'une grande variété d'alliages : les Shaduko (De couleur bleu nuit en cuivre et or), les Sentoku (De couleur marron en cuivre, zinc et plomb), les Shibuichi (souvent gris en cuivre et fer),.... Le plus souvent de forme de circulaire, on peut également en trouver dans des formes diverses (Carrée, hexagonale, rectangulaire,...). Leur surface est généralement sculptée, décorée ou ajourée (Sukashi).

DIFFERENTS TYPES DE TSUBA

On distingue plusieurs particularités sur le Tsuba, chacune ayant une fonction précise :

Le Nagako-Ana : le plus grand et les plus important interstice visible sur le Tsuba, de forme plus ou moins triangulaire il sert à passer la lame du sabre.

Le Kozuka-Hitsu : trou dans lequel on glisse un Kogatana, qui était une replique de la lame du katana mais à petite echelle, en effet Kogatana signifie "Ko" court "Gatana" qui est une variante phonétique de Katana, il servait à tous les usages courant du Samouraï, le plus noble d'entre tous étant de tailler la plume d'oie qui permettra au Samouraï d'écrire son dernier poème avant son suicide rituel : le Seppuku.

Le Kogai-Hitsu : trou permettant le rangement du Kogai, une paire de pointes ayant de nombreuses utilisations : arme blanche, baguettes, épingles à cheveux, grattoir pour nettoyer les sabots des chevaux ou encore outil pour les armures.

Les premiers rares Tsuba remontent au 6éme siècle, fabriqués par l'école de Shitogi, mais deviennent plus fréquents à partir de la période de Nara au 8éme siècle. De forme beaucoup plus simple (goutte d'eau), ils étaient généralement composés d'un alliage de cuivre ou de fer. Jusqu'aux époques Muromachi (1336-1573) et Azuchi Momoyama (1573-1603), le Tsuba a une fonction purement défensive et n'était donc qu'un simple cercle de métal nu.

A partir de l'époque d'Edo (1600-1868), on commença à forger des Tsuba à l'esthétique bien plus travaillée. Il devient objet décoratif montrant le niveau social de son possesseur.

Parmi les facteurs de Tsuba les plus célèbres, il faut citer l'école de Goto, fondée par Goto Yujo (1453-1512) dont les Tsuba étaient utilisés essentiellement pour les sabres de cérémonies.

Certains Tsuba sont finement décorés et font l'objet de collections.

![]()

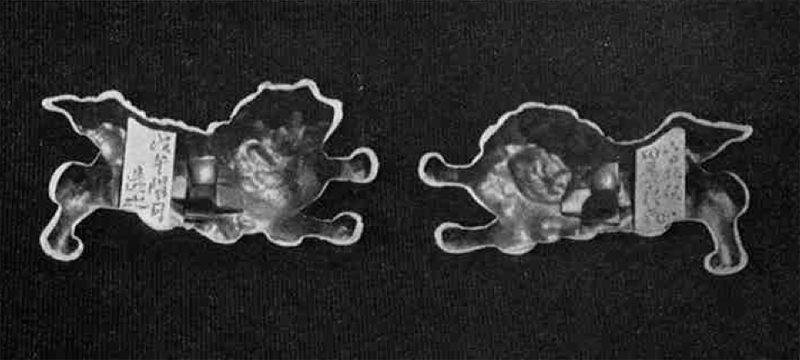

MENUKI :

Menuki : pièces d'ornement métalliques souvent de très bonne qualité (Qui deviennent de véritable oeuvres d'art signées), placés de part et d'autre de la poignée (Tsuka). Ils ont un but décoratif et aussi symbolique en servant de porte bonheur. Ils servent en outre à favoriser le placement des mains et évitent que celles-ci ne glisseent durant la coupe.

FABRICATION DE MENUKI PAR MOULAGE (fonderie)

![]()

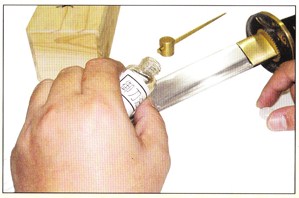

HABAKI :

C'est le Habaki-shi (Fabriquant de Habaki) qui réalise l'Habaki. Au Japon, il lui faut environ 5 ans d'apprentissage pour exercer cette fonction. L'outillage est assez sommaire, il consiste dans des marteaux, des limes, des pinces et un chalumeau.

Les phases de réalisation

Le Jiganedori : Découpe dans une feuilles de cuivre d'une bande de 8cm par 5cm.

Le Hizukuri : L'Habaki est martelé pour lui donner sa forme si particulière, à savoir, une extrémité fine et l'autre extrémité plus épaisse. Cela permettra de mieux rentrer dans le Koiguchi (l'embouchure de la Saya). Suite au martelage et pour lui redonner sa résistance, le métal est trempé. C'est à dire qu'il est fortement chauffé, puis refroidit en le plongeant rapidement dans de l'eau froide.

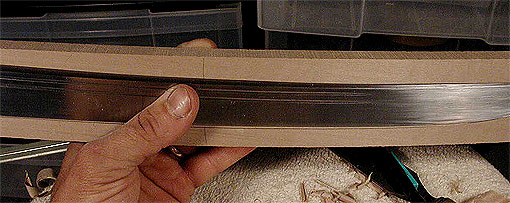

Le Ouimage et le Toshin-awase : Il faut maintenant adapter l'Habaki à la lame. Mais avant, il faut soigneusement envelopper la lame de papier pour protéger sa surface polie et ne pas la rayer. L'Habaki est alors placé sur la soie de la lame (Poignée), puis martelé, jusqu'à ce qu'il prenne exactement la forme de la lame (Section).

Le Hamachi-ire : L'habaki vas être maintenu en place par une petite cale en cuivre (Machi-gane), placée à l'intérieur. Le Machi-gane est alors soudé, mais il faut faire très attention car si la soudure est mauvaise, il est impossible de la ressouder, car on recuirait la base, ce qui le rendrait plus mou.

Le Yasurigake : Maintenant que l'Habaki est correctement adpté à la lame, il faut l'adapter au Koijiri. Une fois l'opération terminée, on peut réaliser les stries décoratives ou d'autres ornements comme des Mon, ces décorations ne doivent pas être trop profondes car cela nuitait à la bonne résistance de l'Habaki et risquerait de limer l'intérieur de la Saya et créer un jeu.

Au départ, l'Habaki était réalisé en fer, puis il est devenu une pièce de précision et fut réalisé en cuivre, en argent et aussi en or.

L'Habaki est la pièce métallique située à la base de la lame. Elle sert à équilibrer la lame, et à verrouiller le sabre dans le fourreau (Saya) et donc à éviter qu'il ne tombe. L'Habaki est toujours fabriqué avant la Saya, car il doit être parfaitement ajusté à celle-ci. L'habaki sert aussi de buttée pour les Seppa, pour la Tsuba et la Tsuka. Du fait que l'Habaki est contitué de métaux plus mous que l'acier, il sert aussi à amortir les chocs.

Pour dégainer, l'on pousse sur la garde (Tsuba) avec le pouce pour faire sortir le Habaki du Saya et pouvoir tirer la lame.

DIFFERENTS TYPES DE HABAKI

![]()

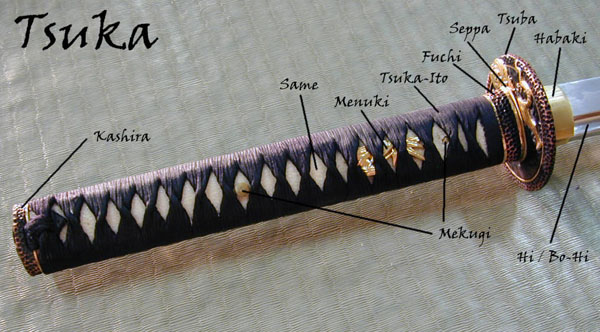

TSUKA :

La Tsuka désigne la poignée des armes blanches japonaises (Un Katana , un Tanto par exemple).

Le terme exact est Tsuka-gashira, la Tsuka étant le bout de la poignée, la tsuba étant la garde, cette Tsuka permet des atemi au visage, au plexus (comme dans le Kata Tsuka-ate au Iaido).

KATATEMAKI OU TRESSAGE DE COMBAT

HINARI OU TRESSAGE EN DIAMANTS

CERTIFICAT D'IDENTITE DU FUCHI KACHIRA

Elle est faite de 2 demi-coques de bois de magnolia collées à la colle de poisson entourant la soie de la lame, recouvertes de peau de raie ou de requin (Le Same, équivalent au galuchat ) car imputrescible et étanche à la sueur et liées par un cordon de coton, de soie ou de cuir tressé en fonction de l'utilisation de l'arme : apparat, guerre, paix (Le Ito) sous lequel sont insérés 2 Menuki (Porte-bonheur). La liaison avec la soie de la lame est assurée par une cheville en bambou, le Mekugi, le jeu contre la Tsuba est assuré par un ou plusieurs Seppa (Petites pièces découpées dans une feuille de cuivre ou de laiton).

![]()

SAYA (fourreau) :

La Saya est le nom du fourreau utilisé pour les sabres et les armes japonaises telles que les Katana ou les Tanto .

Les Saya sont normalements fabriqués à partir de bois légers et laqués à l'extérieur. La Saya dispose généralement d'un Kurigata, petit anneau, pour y attacher le Sageo (Une cordelette tressée). Le bout du Saya peut être renforcé à l'aide d'un embout métallique, le Kojiri. La bouche de la Saya où est introduit le sabre est appelée Koiguchi.

Le Saya a une importance particulière en Iaido qui se focalise sur l'art de dégainer le sabre. Les débutants en Iaido utilisent des Bokken avec des Saya en plastique pour s'initier à la pratique.

Lorsqu'on rengaine le Katana dans la Saya (Noto), les doigts de la main gauche (Sauf l'index) cache le Koiguchi (L'ouverture de la Saya), l'index servant à guider la lame.

Noto est un des gestes les plus importants dans la pratique du Iaido, c'est à ce moment que l'on est le plus vulnérable, ce geste ne se fait que lorsqu'on est absolument sûr de ne rien risquer, il s'accompagne d'un Zanshin très profond et à tout moment le sabre doit pouvoir rejaillir de la Saya.

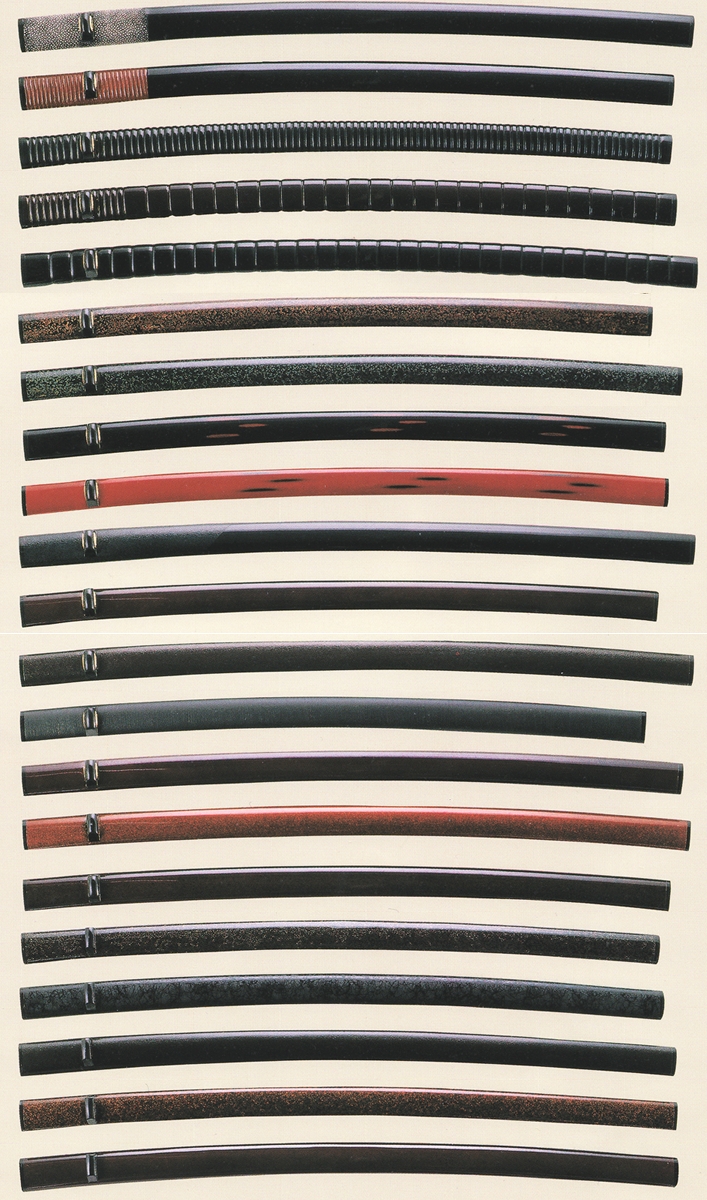

DIFFERENTS TYPES DE SAYA

FABRICATION DE LA SAYA :

![]()

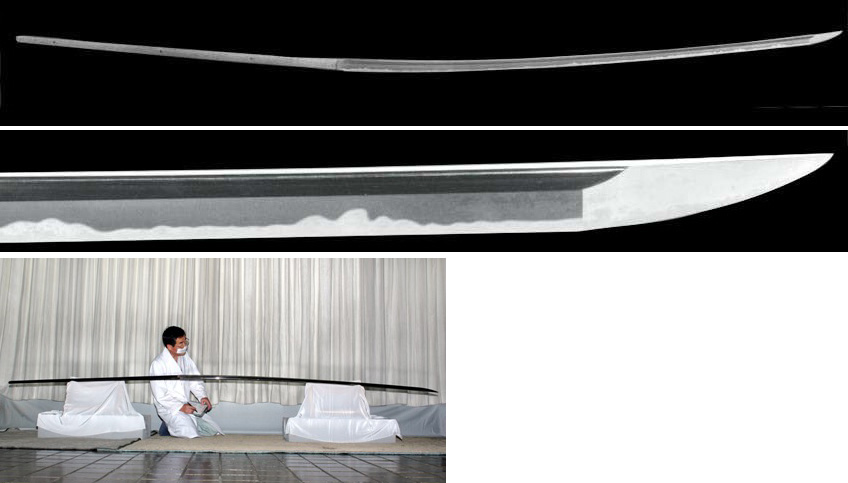

NODACHI : Sabre long

Le Nodachi est un long sabre japonais qu'on manipule à deux mains. Les Kanji composant le mot "Nodachi" signifient " Sabre de plaine". Toutefois, on a suggéré que la signification de "Nodachi" était approximativement la même que celle de odachi, signifiant "Sabre long". Cette confusion a presque rendu synonymes "Nodachi" et la très grande "Odachi". Ainsi, alors que le terme Nodachi désignait à l'origine tout type d'épée utilisée sur le champ de bataille (Daito), y compris le Tachi, il est appliqué à tout type d'épée japonaise surdimensionnée.

Le Nodachi est née de surenchères progressives sur les tailles des sabres, les forgerons montraient leur art en créant de grande lames et les guerriers impressionnaient leurs adversaires et rivaux avec la longueur de leurs lames (Ces lames étant très chères en raison de leur taille et de la difficulté de forge).

Le Nodachi a la même apparence générale qu'un Katana ou un Tachi bien qu'il soit plus long. Le Nodachi était utilisé sur le champ de bataille par l'infanterie pour contrer la cavalerie. On l'utilisait plutôt sur un terrain dégagé car sa longueur rendait son utilisation en intérieur ou en forêt difficile. C'était une arme particulièrement efficace contre la cavalerie, bien que peu usitée. Le no-dachi présentait également un avantage de portée par rapport au Katana. Les fantassins transportaient l'arme sur le dos (D'où le nom de Seio Tachi qui lui est parfois donné et qui signifie "Tachi porté dans le dos"). Le No-dachi n'était néanmoins pas tiré depuis le dos, action impossible en raison de sa taille. Le soldat portant un No-dachi avait parfois un serviteur pour l'aider à dégainer son arme.

NODACHI : Sabre de grande longueur (Plus de 2 mètres)

Le Nodachi fut très peu utilisé, pour différentes raisons :

- La lame était beaucoup plus difficile à forger que celle d'une lame de taille normale.

- Son poids réservait son maniement aux guerriers les plus forts.

- Les armes telles que le Naginata ou le Nagamaki étaient plus efficaces pour le même usage.

- Il n'est pas une arme de taille, mais vise plutôt à abattre l'adversaire sous son poids.

- Il était bien plus cher qu'un simple Katana.

Le Nodachi disparaîtra lorsque les guerres s'intensifieront, la création de lames en grande quantité pour la guerre ne laissera pas le temps de réaliser des No-dachi. Trop difficile a forger, trop coûteux, trop difficile à manier, pas assez efficace. Ils n'auront été utilisés que pendant un peu moins d'un demi siècle.

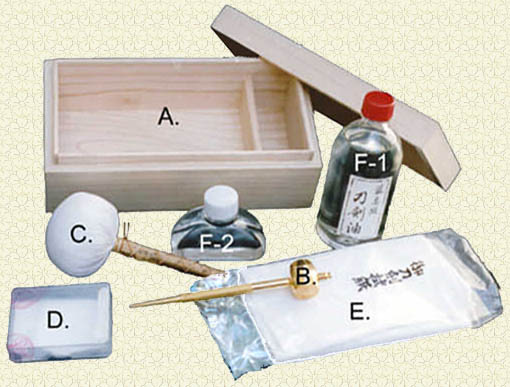

KIT DE MAINTENANCE

A - Boite de rangement contenant :

B - Marteau : Mekuginuki est employé pour enlever le Mekugi du sabre. Le Mekuginuki peut enlever le Mekugi avec la partie pointue. Afin d'employer le Mekuginuki pour enlever le Mekugi, la pièce du haut du marteau peut être enlevée du reste du Mekuginuki.

C - Balle en poudre pour le polissage de la lame : Uchiko. Une poudre blanche apparaît de l'Uchiko quand le lame est tamponnée avec l'Uchiko. Il y a deux buts d'utilisation. L'Uchiko enlève la vieille huile qui colle à la lame. L'Uchiko embellit la surface de lame.

D - Tissus pour huiler la lame en fin d'opération.

E - Papier de Riz : Neguigami n'est pas un papier régulier, le papier japonais épais de haute qualité et la flanelle sont employés pour éliminer la vieille huile et éliminer l'Uchiko.

F1/F2 - L'huile : Choji (2/3 huile d'amande douce et 1/3 huile de clou de girofle) est utilisée pour prévenir de l'oxydation de la lame. L'huile crée un film qui protège la lame de l'air et évite l'oxydation. Avec le temps l'huile sèche. Aussi il est important de renouveler l'application de l'huile au moins une fois pas mois ou après chaque utilisation.

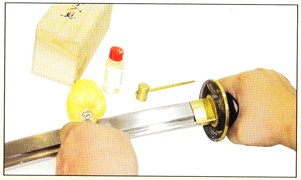

NETTOYAGE ET ENTRETIEN DE LA LAME

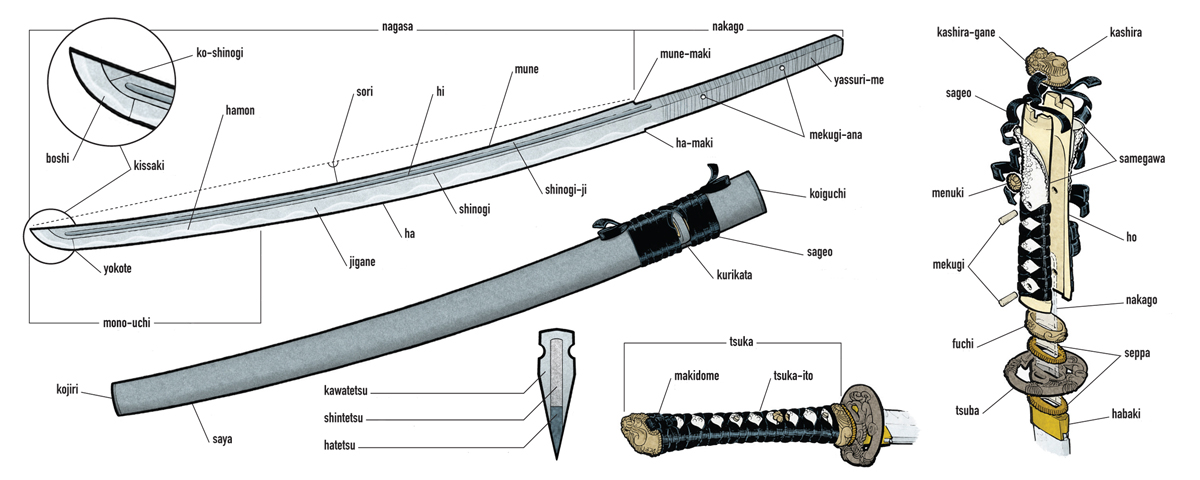

LES DIFFERENTES PARTIES D'UN SABRE :

LES PARTIES DU MONOUCHI, DE LA TSUKA ET DE LA SOIE :

Fuchi – Le collier installé autour de la tête de la poignée.

Habaki – Collier enfilé sur la lame et placé avant les Seppa et la Tsuba.

Kashira – Le pommeau de la poignée.

Koiguchi – L'ouverture du fourreau.

Kojiri – Le bout du fourreau.

Kurigata – L'anneau sur le côté du fourreau où le Sageo est noué.

Mekugi – Cheville en bois (Ou en matériau solide) pour lier la poignée à la lame.

Menuki – Eléments ornementaux se trouvant sous le tressage de la poignée.

Sageo – Habituellement en soie ou en coton, utilisé pour attacher le fourreau au Hakama.

Same – Peau de raie utilisée comme revêtement sur la poignée en bois, sous la tresse.

Saya – Etui ou fourreau pour contenir le sabre.

Seppa – Cale métallique placée de chaque côté de la Tsuba.

Tsuba – Garde du sabre.

Tsuka – Poignée du sabre.

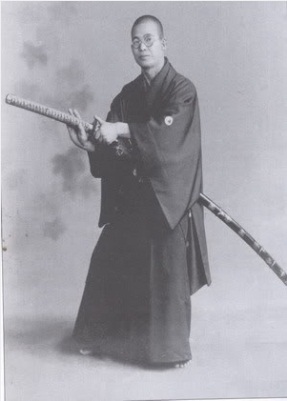

COMMENT MESURER UN SABRE :

Une lame est divisée en deux parties A et B :

A : tranchant de la lame

B : Nakago, soie de la lame qui sera inséré dans la Tsuka

C : Nagasa, longueur de la lame

D : Mune-machi

E : Sori, courbure

Au Japon, cette longueur de lame est encore souvent exprimée selon l'ancienne unité de mesure Shaku.

Le "Ni-shaku san-sun" (Soit environ 70 cm) est une longueur standard pour les Katana.

Les unités :Shaku = 30,2 cm ou 11,9 pouces.

Sun = 1 / 10 de Shaku.

Bu= 1 / 10 de Sun = 0,3 cm.

Les paramètres de mesure des lames :

Nagasa : Mesure de longueur (Ligne droite) entre le Kissaki et le Mune-machi.

Sori : Mesure de la courbe entre le Nagasa et le Mune (Distance la plus grande).

Les paramètres de longueur de sabre:

Tachi, Daito et Katana = 2 + Shaku.

Shoto, Wakizashi = entre 1 et 2 Shaku.

Tanto = inférieur à 1 Shaku.

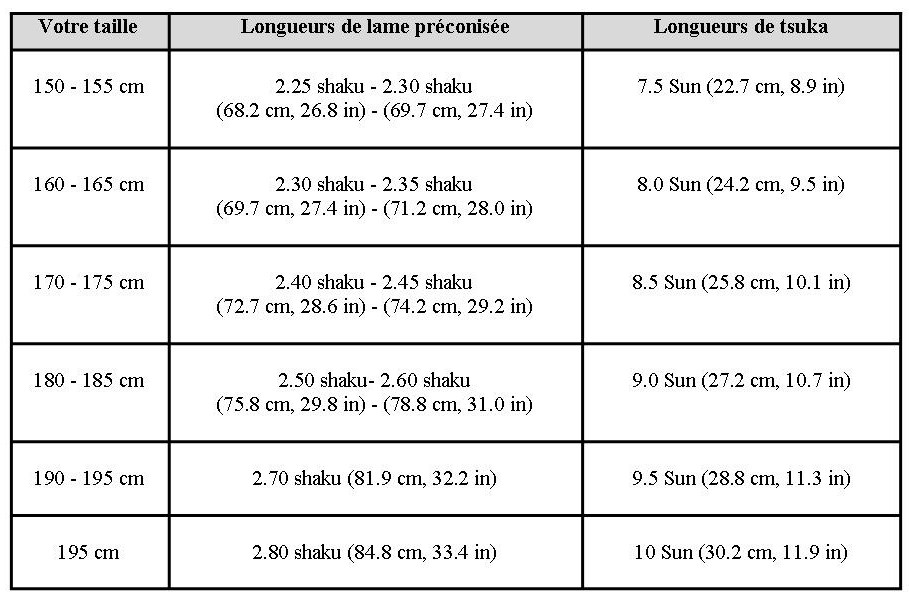

Tableau : Tailles - Longueurs lames - Longueurs de Tsuka

Les longueurs indiquées dans le tableau ci-dessous sont à titre indicatif.

La longueur de votre lame pourra varier en fonction du style, de l'école que vous pratiquez et des recommandations de votre Senseï.

Le poids d'un sabre :En termes de poids et pour un usage régulier, je ne vous conseille pas de dépasser les 950g. Au-delà, vous risquez de commencer à lutter et de générer des blessures (Surtout si vous débutez : gestes maladroits, etc.). Si vous estimez que vous avez les capacités physiques, prenez plus lourds, dans le cas contraire prenez plus léger.

Guide de base pour les débutants, je suggère ...

Pour les personnes petites et moyennes : de 700g à 850g.Pour les personnes moyennes et grandes : de 800g à 950g maxi.

L'équilibre d'un sabre :D'une certaine manière le poids du sabre n'est pas pertinent. Les problèmes techniques et physiques résultent habituellement d'une lame mal équilibrée.

Rarement considéré, l'équilibre est un facteur important dans le choix d'un sabre.

Beaucoup de sabres modernes ne sont plus fabriqués en tenant compte de ce critère.

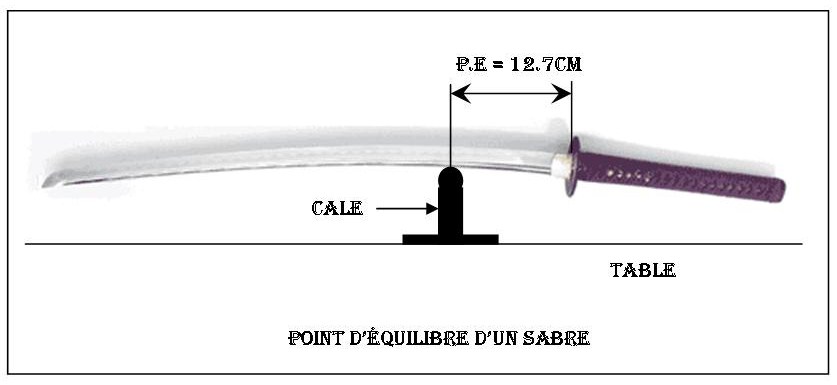

Point d'équilibre d'un sabre :

Le point d'équilibre est important pour comprendre le poids et la sensation d'un sabre.Le point d'équilibre est un point sur la lame répartissant un poids égal sur les deux extrémités du sabre. Du fait que chaque lame est différente, l'endroit où ce point est situé peut avoir des effets variables.

Lorsque le point d'équilibre se situe proche de la Tsuka (Poignée), il y a plus de poids sur la pointe de la lame. Par conséquent, la lame donnera une sensation de lourdeur dans les mains. Inversement, un sabre avec un point d'équilibre proche du milieu de la lame, sera plus lourd vers la Tsuka.

Comment puis-je trouver le point d'équilibre d'un sabre? :

Afin de trouver le point d'équilibre, vous devez d'abord prendre votre sabre sans sa Saya (Fourreau). Maintenant, il est très important de prendre des précautions supplémentaires lorsque vous manipulez une lame tranchante.Placez votre sabre sur table, trouvez un morceau de bois (Recouvert d'un tissu de protection) afin que le sabre ne touche plus la table (Tranchant vers le haut). Placez le Mune du sabre sur la cale (Au niveau du Sori).

Déplacez la cale pour rechercher le point d'équilibre, de façon à ce que ni le Kissaki, ni la Tsuka-kashira ne touche la table. La lame ne doit plus osciller.

Ensuite, prenez un mètre et mesurez la distance entre la Tsuba et l'axe de la cale en bois.

La distance entre les deux est la position du point d'équilibre de votre sabre.

le point d'équilibre idéal d'un sabre :

Le point d'équilibre idéal se situe autour de 12.7 cm ou 5 pouces. La plupart des bons forgerons optent pour un point d'équilibre à 13.97 cm ou 5,5 pouces. C'est la valeur idéale mariant à la fois facilité d'utilisation et puissance de coupe.1 pouces = 2,54 centimètres

L'HISTOIRE DES ARMES BLANCHES AU JAPON :

Les armes blanches jouent un rôle important dans l'histoire du Japon, en effet les premières armes en métal apparurent au 3ème siècle, étaient en bronze et seront en fer à partir du 6ème. Toutes les armes blanches prendront une forme différente à chaque époque en fonction des besoins et des necessités.

3ème - 4ème siècle :

Durant l'époque Kofun, en plein âge du fer, naît le Ken qui prend par la suite le nom de Tsurugi, épée à lame droite à double tranchant. A la fin de cette période, apparaît le Tashi rudimentaire à lame droite mais à un seul tranchant.

646 - 793 : A l'époque Nara, apparaît le grand sabre à la tête de marteau Kabutsuhi-no-tachi qui se portait de paire avec un petit couteau.

794 - 1185 : A l'époque Hèian naît le Tachi, le grand sabre à lame légèrement incurvée, avec une poignée centrée dans le sens de la lame.

1392 - 1572 : A l'époque Muromachi, les lames sont presque droites. Le 15ème siècle est la période des guerres régulières. Les Samouraï combattent à pied par manque de chevaux. Les lames des sabres raccourcissent et donnent naissance au Katana qui glisse dans la ceinture, le Obi, porté de paire avec le Tanto. Il ne faut pas oublier qu'au cours de cette période les lames sont fabriquées avec un noyau d'acier enveloppé de fer doux.

1543 : Arrivée des Portugais qui introduisent les armes à feu (Mousquets)..

1573 - 1599 : Durant la période Momoyama les soldats à pied portent à la ceinture le Daisho composé du sabre long (Le Katana) et du sabre court (Le Wakisashi), et le Tanto (Couteau)...

La période des guerres intenses sera arrêtée par Oda Nobunaga et Toyotomi Hideyoshi. En 1582, Oda Nobunaga sera assassiné et Toyotomi Hideyoshi va désarmer le peuple. Le port du sabre sera alors interdit.

Suite à cette époque, la longueur des sabres sera diminuée, une partie du tranchant réduite, le Daito. Pendant ce temps, le Tanto sera développé.

Fin du 16ème siècle :

Comme dit précédemment, les Samouraï porteront deux sabres, le Daisho, qui doivent leur nom à la contraction des termes Daito et Shoto, signifiant littéralement : "Long et court". C'est la constitution du Katana et du Wakisashi.N'oublions pas que le sabre est l'honneur et l'âme du guerrier, du Samouraï. Malgré cela, lors de la Seconde Guerre Mondiale, suite à l'ordre de l'Empereur Hiro Hito ils déposeront les sabres.

![]()

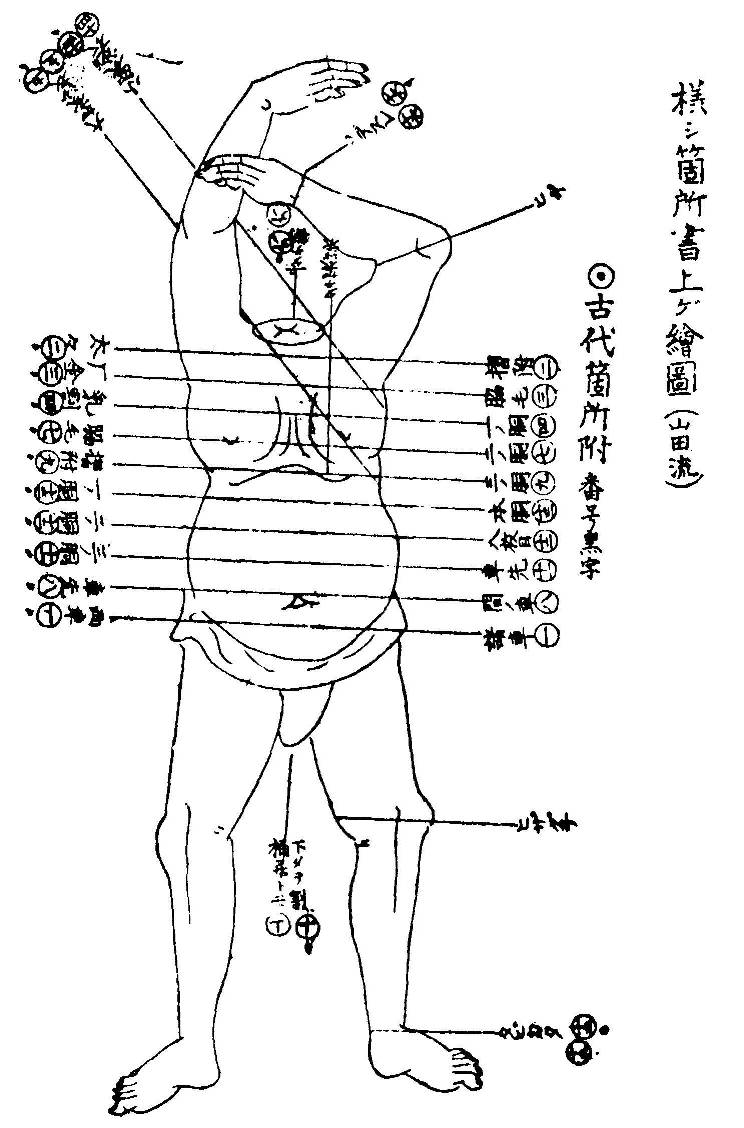

KABUTOWARI , tests de coupe de kabuto (Casque de Samourai):

KABUTOWARI

Depuis l'utilisation des armes pour se battre contre les armures, à la fois forgeron et fabricant d'armures ont cherché à surpasser le travail de chacun. L'objectif du forgeron était de forger une lame assez forte pour pénétrer une armure, mais toujours assez résistante pour ne pas se casser et suffisamment légère pour être utilisée de manière efficace. L'objectif pour le fabricant d'armures était de concevoir une armure qui ne pouvait pas être transpercée par une arme, mais qui serait légère et suffisamment souple pour permettre une bonne mobilité et une vitesse maximale à son porteur durant la bataille.

Le Samouraï espérait se procurer le meilleur des deux. D'où la grande importance du test de coupe.

Historiquement, le Kabutowari, avait une valeur toute particulière, puisque non seulement un casque pouvait causer plus de dommages à une lame et la tentative était forcément plus dangereuse pour le testeur.

Au cours de l'ère Kamakura, il y avait de nombreux forgerons célèbres (Tels que Masamune, Muramasa et Sadamune) qui produisirent d'excellentes lames.En conséquence, les histoires et légendes se sont développées sur la capacité d'un Nihonto à couper à travers la pierre et les démons ! A la fin des années 1500, dans les montagnes de la province de Bitchu (Préfecture d'Okayama), il y eu des rumeurs qu'un démon ayant pris la forme d'une femme portant un enfant souriant y vivait caché. Tard dans la nuit, Nakajima Kuridayu a été surpris par l'apparition de ce démon. Instinctivement, il tira son sabre et instantanément décapita le fantôme, qui disparu. Le lendemain, Nakajima est retourné pour voir la scène dans la lumière du jour et a trouvé deux statues de pierre sans tête. Le fantôme ne réaparut plus, et le sabre qui avait coupé à travers la pierre a ensuite été nommé Nikkari Aoe, la lame "Grinning Aoe".

KABUTOWARI

Kotetsu Okisato et Asaemon Yamada

Au cours de la première période Shinto (Début 1600), un célèbre fabricant d'armures, du nom de Kotetsu Okisato était devenu particulièrement réputé pour la solidité de ses casques. Toutefois, à l'âge de 50 ans, il a décidé qu'il préférait faire des sabres pour couper des casques, à cela, il a également excellé. Yamada Asaemon, bourreau public et testeur de sabre professionnel, n'avait de cesse de complimenter Kotetsu, pour la qualité inégalée de ses lames et a même déclaré qu'il n'avait jamais utilisé de lame aussi efficace et résistante. A cette époque, les lames d'un autre forgeron, Kanefusa, étaient également très appréciés pour leur finesse.

Vers la fin de l'ère Edo (Début des années 1800), un forgeron nommé Yamaura Minamoto no Kiyomaro, considéré comme un génie de son temps, mis au point de fort belles lames encore plus résistantes. Victime d'un accident vasculaire cérébral à l'âge de 42 ans, il réalisa qu'il ne pourrait plus jamais être en mesure de faire de bons sabres à nouveau et s'est suicidé. Son frère aîné, Saneo, a également été son meilleur élève et les sabres Saneo ont été gratifiées des plus grands records en matière de tests de coupe sur des matériaux durs, comme les casques, les Tsuba, le bois et le fer forgé.On a retrouvé, différents textes couvrant une période, des époques Genji et Heike (12éme siècle) jusqu'à nos jours, qui décrivent des essais de coupe sur des Kabuto.

En 1336, Ashikaga Takauji, après avoir été battu une fois, a décidé qu'il devait obtenir un sabre de meilleure qualité. Pour déterminer la valeur du sabre, il créa avec deux armures et un casque un système spécifiquement adapté pour les essais de coupe. Les armures placées à la verticale l'une dans l'autre, ont été complétés avec un casque pour effectuer un test réaliste. Le test a été réalisé en utilisant une lame faite par le forgeron Kanemitsu. Ashikaga Takauji était tellement satisfait du résultat, qu'il a emmené Kanemitsu à Kyushu avec lui. Plus tard, Ashikaga et Yoshisada Nitta, ont renversé le gouvernement de Kamakura. Ashikaga Takauji devint Shogun.

Dans le début des années 1600, une testeur de sabres du nom d'Ito Banzaemon avait commandé plusieurs sabres au forgeron Hokinokami Nobutaka. Cependant, dès les essais des lames sur les casques, il a constaté qu'aucun n'a été en mesure d'en couper un. Ito Banzaemon, furieux et frustré, alla trouver le forgeron et lui dit "Si vous n'êtes pas capable de fabriquer un sabre qui peut couper un casque ... alors mieux vaut vous suicider!" Le forgeron posa alors une feuille de papier de riz humide sur le casque et demanda à Ito Banzaemon d'essayer à nouveau. Cette fois, la lame coupa à travers le casque, Ito Banzaemon n'avait plus la même opinion sur le forgeron.

RESULTAT D'UNE COUPE SUR UN KABUTO

En 1853, un test complet de rupture de sabre a été effectué à Shinshu Matsushiro-han dans la préfecture de Nagano en vertu des règles de la famille Sanada. Le test a été effectué en présence de trois observateurs et quatre Ometsuke (Examinateurs officiels). Dans cet essai à la rupture, sept sabreurs ont été sélectionnés pour déterminer laquelle des 12 lames était la meilleure. C'était le sabre forgé par Yamaura Minamoto-no-Saneo qui s'est révélé le meilleur. Sur les 12 pièces sur lesquelles les lames ont été testées, la septième a été un casque appartenant à Kahei. Dans ce cas, aucune entaille n'a été faite dans le casque et le sabre a été plié par le choc.

Un sabre fait par Izumi-no-kami Kanesada portait une inscription à côté de la signature qui indiquait que la lame avait réussi à couper un Kabuto. La lame, un wakizashi 52,9 centimètres, était la propriété de Saigo Takamori, l'un des trois célèbres révolutionnaires des années 1800, à qui l'on doit la transformation du gouvernement Edo, en gouvernement Meiji. Une autre lame de la même période porte l'inscription, "Kabutowari", à côté de la signature.Cette lame a été forgée par Izumi-no-kami Tadashige et appartenait au célèbre assassin professionnel Tanaka Shinbei.

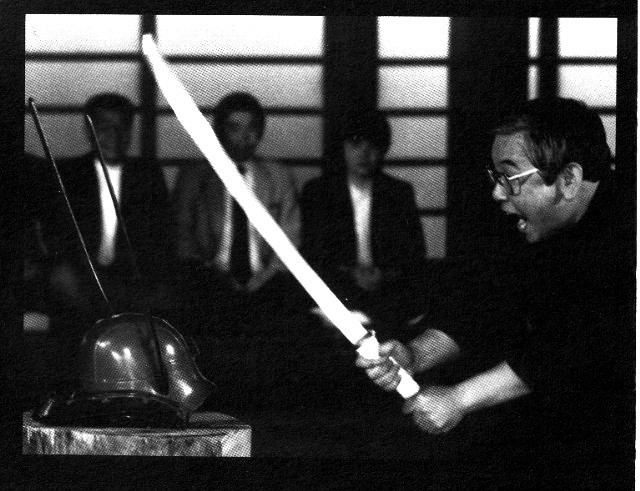

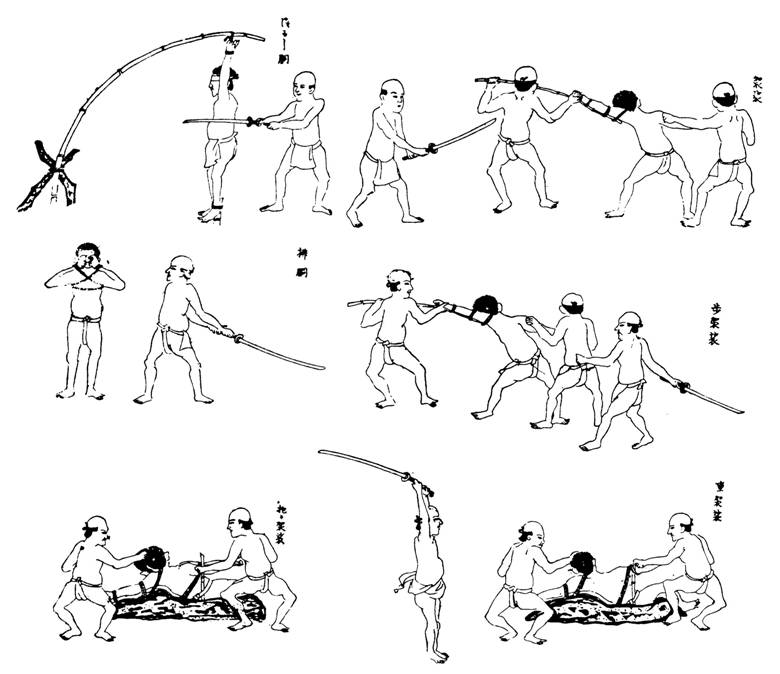

TAMESHIGIRI (Tests de coupe) :

Le terme Tameshigiri, signifie littéralement "Test de coupe". Il s'agit de tester la capacité de coupe et donc la qualité, d'une lame, notamment de Katana.

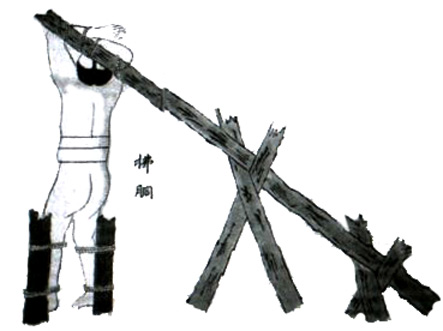

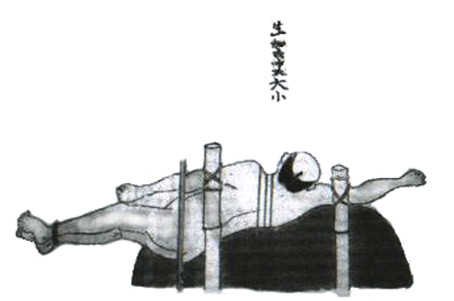

Au Moyen-Age, les tests se faisaient sur différents supports tels que des barres de fer, des casques de combat, des armures, des cadavres empilés, voire, dans certains cas et en fonction de l'exigence du forgeron ou de son "Client", sur des condamnés à mort entravés.

Le nombre de corps coupés lors du test était inscrit sur la soie de la lame (Nakago) sous la forme de traits de lime. Certains forgerons, sûrs de la qualité de leur ouvrage, allaient jusqu'à revêtir le Kimono cérémonial blanc sous leur vêtement au cas où l'echec des tests de leur lame les oblige à faire Seppuku. De nos jours, les tests de coupe se font sur des bottes de paille de riz ou de roseau, parfois renforcées en leur centre d'une tige de bambou, pour restituer la texture d'un cou humain.

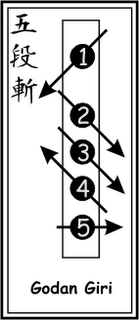

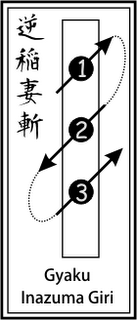

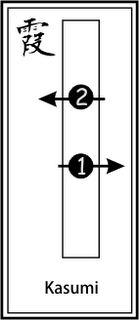

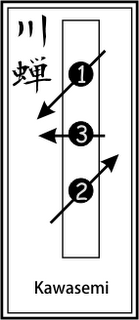

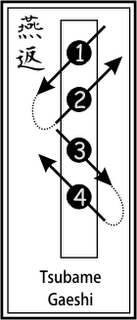

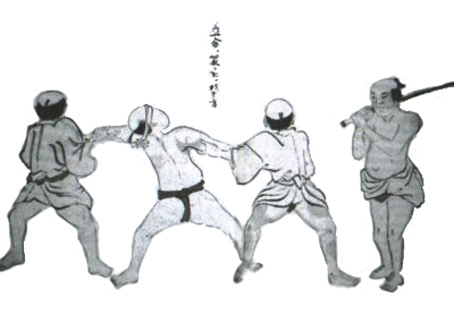

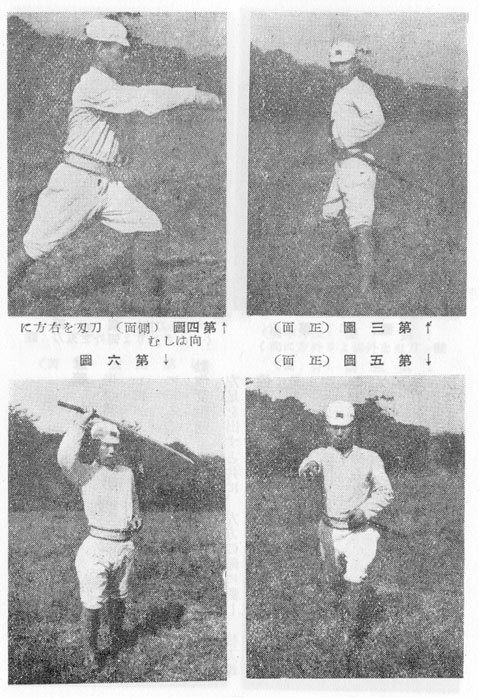

Schémas d'enchainements de coupes

Les bambous coupés sont conservés avec la date et le nom de la lame

Le Tameshigiri est fréquemment confondu avec le Batto-do, l'art de la coupe qui, associé au Iaido, constitue l'aboutissement de la voie.

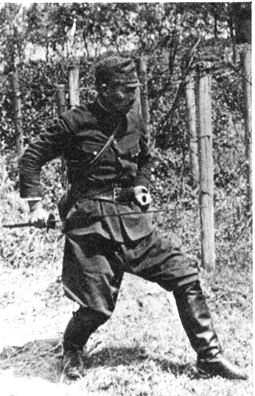

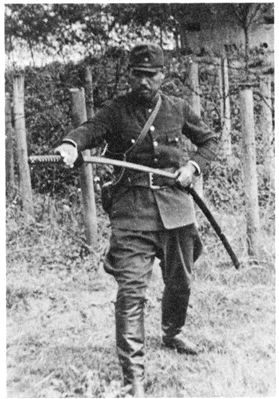

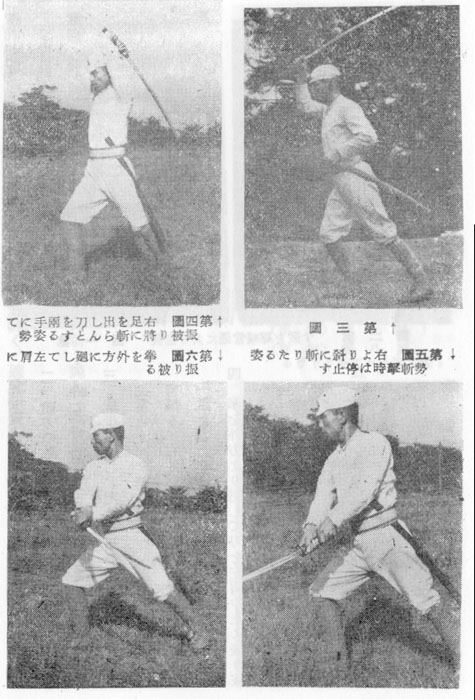

KATA MILITAIRES, AVEC UN "SHIN GUNTO"

Malgré l'emploi d'armes modernes pendant les guerres, les soldats japonais devaient savoir manier le Katana.

Jusqu'en 1934, le sabre qui équipait les soldat de l'armée japonaise était connu sous le nom Kyu gunto (Sabre militaire ancien). Le Gunto Kyu ressemblait aux sabre européens et américains de l'époque, avec une garde enveloppante et le fourreau en acier chromé.

Kata réalisés avec un "Shin gunto"

En 1934, afin de répondre à la montée du nationalisme au sein des forces armées, un nouveau style de sabre fut conçu pour l'armée japonaise.Le Shin gunto a été créé d'après un Tachi traditionnel de la période de Kamakura (1185-1332).

C'était un signe de rang utilisé entre les années 1935 et 1945 par l'armée impériale japonaise.

Les sabres d'officiers sont décorés d'un cordon (Avec des pompons colorés) attachés à l'extrémité de la poignée.

Les couleurs correspondaient aux différents grades des militaires :

ENTRAINEMENTS

Afin de fournir les sabres aux soldats, l'industrie japonaise en a fabriqué en très grande série. Pendant la majeure partie de cette période, les sabres furent fabriqués à l'Arsenal navale de Toyokawa.

De ce fait, ils n'avaient la qualité des Katana traditionnels, et il n'était pas rare de tomber sur une mauvaise lame, qui pouvait casser.

LE RESPECT DU SABRE

TO REI, salut au sabre

"Ne pas utiliser le sabre mais être le sabre"

Au Japon le sabre est un objet de respect et de vénération, une manifestation de la Tradition à travers la transmission d'un héritage historique et mystique. Dans la mythologie Shintoïste, le sabre est l'un des trois objets sacrés (Avec le Miroir divin et la Chaîne de Joyaux) dont la déesse Amaterasu fit cadeau au Prince Ninigi lorsqu'elle lui confia la tâche de gouverner le monde.

Le Samouraï cherchant à forger son corps et son esprit à l'aulne de l'acier, le sabre devint une incarnation de son âme. Dès lors, le sabre et son porteur se fondant en une entité unique, un Kami (Esprit divin) pouvait se manifester. Le sabre guidait la vie du Samouraï, influençait sa relation à autrui tout comme il régissait le rapport de l'autre au Samouraï.

Manquer de respect au sabre était une faute inexcusable exigeant réparation immédiate. Ainsi, le Samouraï avait il le droit de tuer sur place toute personne touchant son arme, fut-ce par inadvertance. (Certaines Ryu ont développé des stratégies martiales en ce sens, générant volontairement un contact sur leur arme pour avoir une "Excuse" de trancher l'ennemi...). Dans une maison amie, un Samouraï retire son Katana dans le vestibule et le place sur le râtelier prévu à cet effet. Chez un étranger, il pose son Katana devant lui lorsqu'il s'agenouille sur le Tatami. S'il est posé sur sa droite, de manière à ne pas pouvoir être dégainé facilement le Samouraï affirme implicitement qu'il a confiance en son hôte. S'il le pose sur sa gauche, il laisse entendre qu'il se méfie de son hôte ou que ce dernier doit se méfier de lui. Si l'invité passe dans une autre pièce ou même dans un autre coin de la salle où il se trouve, il emmène son sabre. Le Wakizashi reste dans son Obi, car il est trop court pour le gêner lorsqu'il s'agenouille. Il est malséant de poser le Katana garde en avant, de manière à ce qu'elle soit face à l'hôte, car cela laisse entendre qu'il est trop maladroit avec cette arme pour s'en emparer et constituer un danger. Il est impoli de la part de l'hôte de porter des épées lorsqu'il reçoit un invité, mais elles se trouvent généralement non loin de là, sur leur râtelier.

A la mort du Samouraï, son sabre était placé à côté de son lit funéraire afin permettre au rituel religieux de libérer l'âme du défunt. Le sabre était ensuite conservé et devenait un trésor familial.

![]()

GALERIE :

WAKIZACHI CLAN GASSAN

COLLECTION SABRES CLAN GASSAN

COLLECTION LAMES CLAN GASSAN

KATANA ET WAKIZACHI anciens signés

avec une collection d'accessoires

![]()

.jpg)